萬界星空AI產線MES:

一、MES 是什么?

想象一下一個工廠的運營:

高層管理(ERP系統):像是公司的 “大腦” 。它負責制定宏觀計劃,比如“下個月我們要生產10萬臺手機”。

生產車間(設備和工人):像是公司的 “手腳” 。它們負責具體執行,比如將零件組裝成手機。

MES系統:就像是連接大腦和手腳的 “神經系統” 。它接收“大腦”的指令(生產10萬臺手機),并將其轉化為“手腳”能理解的詳細動作指令(先做什么、后做什么、用什么物料、按照什么標準),同時實時收集“手腳”的執行情況(做了多少、質量如何、設備是否正常)反饋給“大腦”。

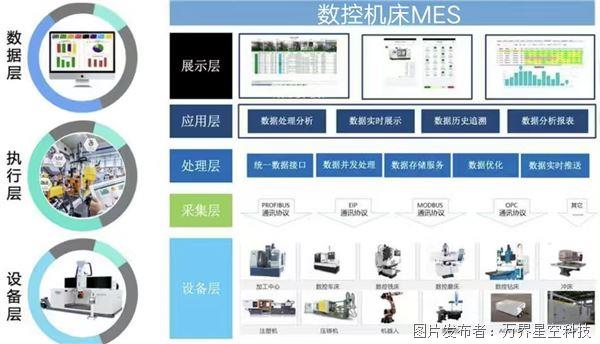

產線MES是位于上層計劃管理系統(如ERP)與底層工業控制系統(如PLC、SCADA)之間的、面向車間層的管理信息系統。

二、萬界星空產線MES的核心功能(它具體做什么?)

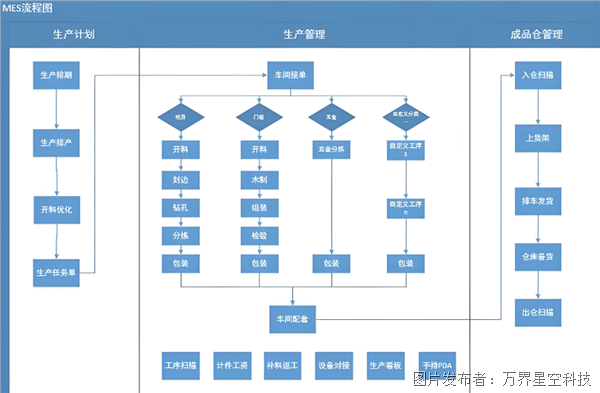

生產調度與管理 工序詳細調度 將ERP的大計劃分解成具體的日/班次計劃,安排到每條產線、每臺設備。

資源分配與狀態管理 管理設備、工具、人員等資源的狀態(忙碌、空閑、故障),確保其可用。

生產執行與追溯 :通過工單、條碼/RFID,將任務分派到具體單元,引導工人作業。

數據采集 自動或手動收集人、機、料、法、環等各類生產數據(如數量、工時、參數)。

產品跟蹤與追溯 記錄產品從原料到成品的全流程信息,實現正向和反向追溯(如追溯問題批次)。

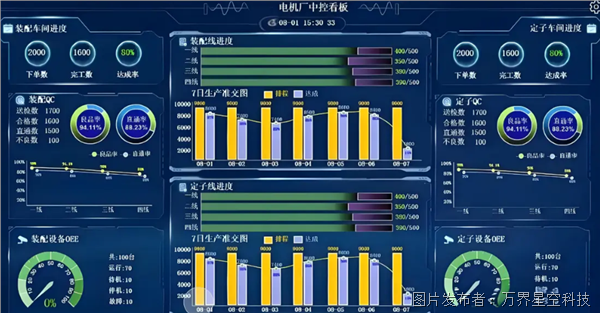

質量管理 過程管理 監控生產流程,確保符合工藝標準。記錄生產過程中的質量檢驗結果、缺陷數據,進行SPC統計過程控制。

績效與物料管理 :計算OEE(全局設備效率)、停機時間、生產率等關鍵指標,量化生產效率。

物料管理 跟蹤物料的消耗、庫存和在制品(WIP)狀態,確保物料及時配送。

三、為什么產線需要MES?(解決什么痛點?)

1. “黑箱”生產:管理層不知道車間現場正在發生什么,生產進度靠人工匯報,信息滯后、不準確。

2. 計劃與執行脫節:ERP的計劃下到車間后,因設備故障、物料短缺等問題無法執行,但信息無法實時反饋,導致計劃失效。

3. 質量問題難追溯:當出現客戶投訴時,無法快速精準地定位到問題批次、生產時間、操作人員和所用原料,召回成本高昂。

4. 生產效率低下:設備為什么停機?停多久?瓶頸工序在哪里?缺乏數據支撐,無法進行有效分析和改善。

5. 文檔管理繁瑣:作業指導書、工藝圖紙等依賴紙質文件,易出錯、難更新、版本管理混亂。

四、AI在MES中的核心應用場景(AI如何賦能產線?)

1. AI視覺質檢

傳統痛點: 依賴人眼檢測,易疲勞、標準不一、效率低、漏檢率高。

AI方案: 利用攝像頭和深度學習模型,對產品進行實時、高速、高精度的外觀缺陷識別(如劃痕、污點、裝配錯誤等)。

2. 預測性維護

傳統痛點: 定期維護(可能過度維護)或故障后維修(導致非計劃停機,損失巨大)。

AI方案: 通過傳感器實時采集設備數據(如振動、溫度、電流、噪音),利用AI模型分析數據模式,提前預測設備潛在的故障點和發生時間。

3. 智能排產

傳統痛點: 排產依賴人工經驗,難以應對緊急插單、設備故障、物料延遲等動態變化,計劃可執行性差。

AI方案: AI排產算法(如強化學習、遺傳算法)綜合考慮訂單、設備、人員、物料、工藝約束、交貨期等上百個變量,在幾分鐘內生成全局最優或近似最優的生產計劃。

4. 工藝參數優化

傳統痛點: 工藝參數(如溫度、壓力、速度)通常由工程師憑經驗設定,難以達到最優狀態,影響產品良率和能耗。

AI方案: AI模型分析海量歷史生產數據,找出影響產品質量和效率的關鍵參數,并推薦最佳的參數組合。例如,在注塑、SMT(表面貼裝技術)等環節效果顯著。

5. 智能能耗管理

AI分析生產計劃、設備狀態、環境數據,動態預測和優化能源分配,在非生產時段自動建議或執行節能操作。

6. 產線數字孿生

基于MES和物聯網數據,在虛擬空間中構建一個與物理產線完全同步的“數字孿生”體。AI可以在數字孿生體上進行模擬、測試、優化和預測,再將最優方案部署到物理產線。

實現產線的無縫優化、遠程調試和預測性運營。

AI產線MES是制造業數字化轉型的必然產物。 它不再是簡單的管理執行工具,而是演變成了一個能夠感知、分析、決策、執行的“產線大腦”。通過引入AI,制造企業能夠解鎖前所未有的效率、質量和靈活性,在日益激烈的全球競爭中建立起核心優勢。

如果您正在考慮為您的產線引入AI MES,可以私信或者聯系萬界星空科技,我們會根據需求提供解決方案及案例演示。

提交

銅價波動大、產品追溯困難?漆包線MES

這款家具組裝 MES 讓定制交付又快又準

新一代電機制造行業MES 智能化升級方案

打造透明化智能車間:數控機床制造業MES

一套專為充電樁工廠設計的MES系統

投訴建議

投訴建議