新一代電機制造行業MES 智能化升級方案

一、行業痛點:電機制造工廠的“三難困境”

1. 工藝復雜,質量波動大

定子繞線張力不均 → 匝間短路風險

轉子動平衡超差 → 運行異響、壽命縮短

浸漆固化參數偏差 → 絕緣性能不達標

傳統依賴老師傅經驗,缺乏過程數據閉環。

2. 多品種混產,排產混亂

同一產線需切換數百種型號(功率/極數/安裝方式);

BOM 變更頻繁(客戶定制化需求高);

物料錯用(如銅線規格、磁鋼牌號)導致批量報廢。

3. 追溯困難,召回成本高

客戶要求提供單臺電機全生命周期履歷;

但繞線記錄、測試數據、物料批次分散在紙質單據中;

一旦出現質量問題,無法精準定位影響范圍。

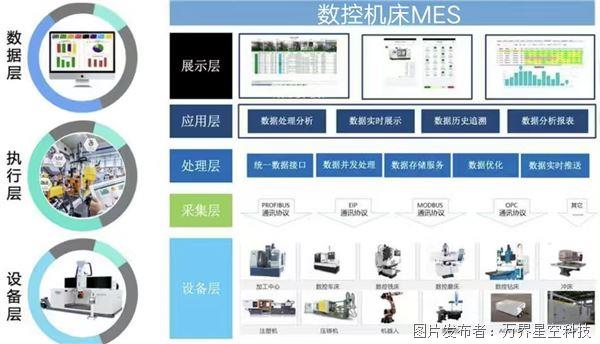

二、電機MES整體架構:

┌──────────────────────────────┐

│ 企業層(ERP/PLM) │ ← 訂單、BOM、工藝路線

└──────────────┬───────────────┘

↓

┌──────────────────────────────┐

│ 制造執行層(MES 核心) │

│ ? 單機追蹤 ? 柔性排產 │

│ ? 工藝防呆 ? 質量閉環 │

│ ? 設備集成 ? 全鏈追溯 │

└──────────────┬───────────────┘

↓

┌──────────────────────────────┐

│ 設備控制層(PLC/SCADA) │ ← 繞線機、壓裝機、動平衡機、測試臺

└──────────────────────────────┘

三、萬界星空新一代智能化電機行業MES核心功能

1. 單臺電機全流程追蹤

為每臺電機綁定唯一序列號(二維碼/RFID);

自動記錄關鍵節點:

? 定子繞線參數(匝數、張力、電阻)

? 轉子壓裝力曲線

? 動平衡修正值

? 浸漆固化溫度/時間

? 出廠測試數據(空載電流、堵轉扭矩、絕緣電阻)

2. 柔性排產與混流生產管理

支持“訂單+BOM版本+工藝路線”三位一體管理;

基于物料齊套狀態、設備負載、人員技能自動排產;

換型指導:當切換電機型號時,系統自動推送新工藝參數至工位終端;

防錯校驗:掃碼確認銅線規格、磁鋼牌號、端蓋型號,錯料無法過站。

3. 關鍵工序工藝防呆與閉環控制

定子繞線 張力傳感器實時監控,超差自動停機;自動比對設定匝數 vs 實際計數

轉子壓裝 壓裝力-位移曲線采集,AI 判定是否過壓/欠壓

動平衡 修正質量自動上傳,未達標禁止流入下道

浸漆固化 烘箱溫度曲線實時記錄,偏離工藝窗口自動報警

出廠測試 自動對接測試臺,不合格品自動隔離并觸發 8D 流程

4. 設備集成與 OEE 分析

對接繞線機、壓裝機、動平衡機、綜合測試臺等設備

實時采集:自動生成 OEE 報表

? 設備狀態(運行/待機/故障)

? 關鍵工藝參數

? 故障代碼

5. 質量數據驅動持續改進

構建 SPC 控制圖:監控空載電流、絕緣電阻等關鍵特性;

質量缺陷自動歸集分析,定位高頻問題工序;

自動生成客戶驗貨報告(含測試原始數據、工藝參數),滿足 IATF 16949 要求。

6. 合規與電子履歷

所有操作留痕,滿足 IATF 16949、ISO 9001 審計要求;

一鍵導出單臺電機電子履歷包(含物料批次、工藝記錄、測試報告);

支持客戶遠程查詢(如新能源車企供應鏈平臺對接)。

四、系統集成能力:

ERP(SAP/用友/金蝶) 工單、物料主數據、BOM

WMS 銅線、硅鋼片、磁鋼等原材料批次信息

自動化設備 繞線機、壓裝機、測試臺參數與狀態

QMS 不合格品處理、8D 報告

客戶平臺 電子履歷數據推送(如比亞迪、美的供應鏈系統)

在電機行業邁向“高效化、小型化、智能化”的今天,制造能力已成為核心競爭力。一套深度適配電機工藝的 MES 系統,不僅是電機裝配車間數字化轉型的起點,更是構建高質量、快交付、強追溯制造體系的基石。

提交

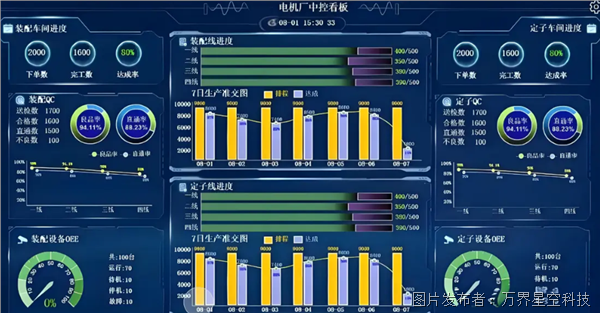

打造透明化智能車間:數控機床制造業MES

一套專為充電樁工廠設計的MES系統

機械裝配行業如何用 MES 實現智造升級

一套MES系統讓重型制造變“輕”又“準”

工業4.0:AI質檢的關鍵應用和價值

投訴建議

投訴建議