RFID 技術在煤礦井下斗輪機作業場景

在煤礦井下綜采與倉儲環節,斗輪機是承擔原煤轉運、煤倉堆取料的核心設備,其作業效率、物料流向管控直接關系到井下生產的連續性與安全性。煤礦井下存在 “高粉塵、高濕度、強電磁干擾、空間狹窄” 等特殊環境,傳統斗輪機作業依賴人工喊話調度、粉筆標記煤倉,普遍面臨 “煤種混倉、定位偏差、安全隱患” 等痛點。基于本安型超高頻 RFID 技術的數字化改造,可實現 “設備 - 煤流 - 流程” 的全鏈路智能管控。以下是某大型井工煤礦井下煤倉的實際應用案例,其部署的 IP67 防護、本安防爆型 RFID 設備(匹配現場設備特性)完美適配井下嚴苛環境。

一、項目背景:煤礦井下斗輪機作業的痛點與改造需求

該煤礦為年產 1200 萬噸的井工礦井,井下設置 3 個大型原煤倉(單倉容量 5 萬噸),配備 2 臺懸臂式斗輪機負責煤倉的堆料、取料作業,物料需按 “洗選煤、混煤、塊煤” 三類分倉存儲。改造前,井下斗輪機作業長期面臨四大核心痛點:

煤倉混料嚴重:不同煤種的存儲區域僅靠人工在煤倉壁噴涂粉筆標記,井下高濕度環境下標記易模糊,導致煤種混倉率達 18%,后續洗選環節需額外分揀,單批次作業耗時增加 3 小時;

作業調度低效:斗輪機司機與地面調度室依賴有線電話溝通,井下信號衰減嚴重,單次煤倉定位溝通耗時 5-8 分鐘,且因信息誤差,約 10% 的作業存在 “錯堆錯取”,需二次返工;

安全風險突出:井下空間狹窄,斗輪機懸臂轉動時易觸碰巷道支護或人員,此前年均發生 2 起輕微碰撞事故;同時,煤倉料位依賴人工觀測,易出現 “溢倉” 或 “空倉” 導致設備空轉;

數據追溯缺失:原煤的 “采掘工作面 - 斗輪機 - 煤倉” 流轉鏈路無自動化記錄,出現煤質異議時,需人工梳理紙質臺賬,溯源周期長達 48 小時,無法快速定位問題環節。

基于此,煤礦提出 “以本安型 RFID 為核心,實現井下斗輪機作業‘安全可控、煤種精準、數據可溯’” 的改造目標,重點適配井下高粉塵、防爆、電磁干擾的環境要求(匹配現場 IP67 防護、本安型 RFID 設備)。

二、RFID 系統的部署架構與設備選型

針對煤礦井下的特殊性,項目采用 “煤倉標簽 + 本安型讀寫終端 + 井下調度平臺” 的三層防爆架構。

煤倉端:本安型抗金屬 RFID 標簽在每個煤倉的內壁(按煤種分區)預埋 3 個無源本安型抗金屬 RFID 標簽,標簽內置芯片寫入 “煤倉 ID、煤種類型、額定容量、料位閾值” 等信息,可耐受井下高濕度、煤塵覆蓋、機械碰撞等環境。

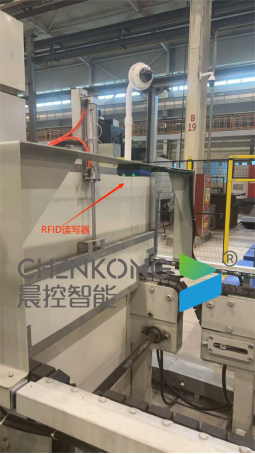

設備端:防爆型 RFID 讀寫終端如圖中所示,在每臺斗輪機的懸臂頭部安裝 1 臺IP67 防護、本安型超高頻 RFID 讀寫器,讀寫距離可達 5-7 米(適配井下狹窄空間);同時在斗輪機駕駛室部署隔爆型觸控終端,實時展示標簽讀取數據;此外,在斗輪機的懸臂油缸、回轉機構等關鍵部件粘貼小型本安型 RFID 標簽,寫入設備型號、維保周期等信息。

鏈路端:轉運節點 RFID 讀寫器在井下原煤轉運皮帶的轉載點、采掘工作面出口部署本安型 RFID 讀寫設備,讀取皮帶輸送機的載料標簽,自動關聯 “工作面 ID - 轉運皮帶 - 斗輪機” 的作業任務,實現煤流全鏈路數據串聯。

平臺端:井下防爆調度管理系統對接煤礦現有綜采監控系統,開發本安型 RFID 數據采集模塊,實現 “煤倉料位實時監控、斗輪機任務自動派發、設備狀態動態預警” 的一體化管理。

三、RFID 在井下斗輪機場景的核心應用場景

1. 煤倉精準定位與煤種管控:從 “人工標記” 到 “自動識別”

當井下調度室下發堆料 / 取料任務后,斗輪機司機駕駛設備移動至目標煤倉區域時,懸臂頭部的本安型 RFID 讀寫器會自動掃描煤倉內壁的標簽,并將 “煤倉 ID、煤種類型、剩余容量” 同步至駕駛室隔爆終端。

堆料場景:若司機誤將 “洗選煤” 駛入 “塊煤” 倉區域,系統立即觸發隔爆終端的聲光告警,并顯示正確煤倉的實時坐標(精度 ±0.3m),同時鎖定斗輪機堆料操作權限,直至設備移動至正確區域;

取料場景:讀取煤倉標簽后,系統自動調取該煤倉的 “堆存時間、煤質參數”,并匹配后續運輸需求,指導司機調整取料量,避免超量取料導致煤種混雜。

改造后,斗輪機的煤倉定位時間從 8 分鐘壓縮至 40 秒,煤種混倉率降至 0,單臺設備日均作業量提升 32%。

2. 煤流全鏈路追溯:從 “紙質臺賬” 到 “井下數字鏈”

原煤從采掘工作面產出后,轉運皮帶的 RFID 讀寫器讀取 “工作面 ID 標簽”,系統自動生成 “原煤批次號”,并將 “采掘班組、煤質熱值、產出時間” 同步至井下調度平臺;當斗輪機執行堆料作業時,懸臂讀寫器將 “斗輪機 ID、堆料量、作業時間” 寫入煤倉標簽;取料時,讀取標簽信息并上傳至系統,同步至地面洗選車間。

某次地面洗選車間發現一批原煤矸石含量超標,通過 RFID 系統輸入批次號,僅用 12 分鐘就追溯到:該批次由 2 號斗輪機堆存至 2 號煤倉,對應采掘工作面為 301 綜采面,當班班組為綜采一隊 —— 相比傳統人工溯源的 48 小時,效率提升了 40 倍,快速定位到是工作面截割層位偏差導致的煤質問題,及時調整了采掘參數。

3. 井下作業安全與料位管控:從 “人工巡查” 到 “自動預警”

安全防護:在斗輪機作業半徑的巷道支護處安裝 RFID 電子圍欄標簽,當斗輪機懸臂接近安全邊界(距離≤1m)時,讀寫器讀取標簽并觸發駕駛室的隔爆告警裝置,同時自動限制懸臂轉動速度;此外,在井下作業人員的安全帽內置 RFID 標簽,當人員進入斗輪機作業區域時,系統立即鎖定設備操作權限,避免碰撞事故;

料位管控:煤倉標簽關聯料位傳感器數據,當煤倉料位達到額定容量的 90% 時,系統自動向斗輪機終端推送 “溢倉預警”,停止堆料操作;當料位低于 10% 時,推送 “空倉預警”,提醒司機切換煤倉。

改造后,井下斗輪機作業未發生一起安全事故,煤倉溢倉 / 空倉率從 15% 降至 0,設備空轉時間減少 60%。

4. 斗輪機設備智能維保:從 “經驗維保” 到 “數據維保”

在斗輪機的關鍵部件(如懸臂皮帶滾筒、回轉支承)粘貼小型本安型 RFID 標簽,寫入 “設備型號、出廠日期、維保周期、上次維保時間” 等信息。井下運維人員巡檢時,使用本安型手持 RFID 讀寫器掃描標簽,即可快速調取設備的 “運行時長、振動數據、潤滑記錄”,系統根據預設閾值自動推送維保提醒。

例如,1 號斗輪機的懸臂油缸標簽顯示 “運行時長已達 1500 小時(維保閾值為 1200 小時)”,系統自動生成井下維保工單,運維人員提前更換密封件,避免了油缸泄漏導致的 12 小時停機。改造后,斗輪機故障停機時間從每月 15 小時降至 4 小時,設備維保成本降低 38%。

四、應用成效與行業價值

該煤礦部署 RFID 系統后,實現了井下斗輪機作業的 “安全、效率、成本” 三重提升:

安全維度:消除了斗輪機碰撞、煤倉溢倉等安全隱患,井下作業風險降低 90%;

效率維度:斗輪機作業效率提升 35%,井下煤倉周轉能力從日均 5 萬噸增至 6.75 萬噸;

成本維度:煤種混倉導致的分揀成本降低 85%,設備維保成本減少 38%。

在煤礦井下場景中,本安型 RFID 技術的 “防爆特性、抗惡劣環境、非接觸識別” 優勢,完美適配斗輪機的作業需求 —— 而現場采用的 IP67 防護、本安型讀寫設備(如圖中所示),更是保障了系統在井下高粉塵、強干擾環境下的穩定運行。這一實例證明,RFID 是煤礦井下斗輪機從 “人工操作” 向 “智能管控” 升級的關鍵技術,可廣泛復制到同類井工煤礦的倉儲作業環節。

五、應用產品

晨控智能推出了CK-FR08系列RFID產品,該系列產品具備以下特點:

高度集成化設計:

集天線、放大器、控制器于一體,采用先進的集成芯片技術,實現了設備的小型化與高性能。這種高度集成的設計不僅減少了設備的體積和重量,方便安裝在空間有限的生產設備上,還降低了設備間的連接復雜度,提高了系統的穩定性和可靠性。

便捷安裝與靈活部署:

產品體積小巧,結構緊湊,安裝方式靈活多樣,可通過螺栓固定等方式快速安裝在生產線上的關鍵位置,如拉絲機、捻股機、鍍銅設備的物料進出口處。

標準通訊協議與接口:

遵循標準的工業 MODBUS TCP/IP、ProfiNet、EtherNet/IP等工業通信協議,支持以太網接口。這種標準化的設計使得 RFID 系統能夠與企業現有的生產管理系統(如 MES、ERP)無縫對接,實現數據的實時傳輸與共享。通過以太網接口,讀寫器可以將采集到的 RFID 標簽數據快速上傳至服務器,為生產調度和質量管控提供及時的數據支持。

高防護等級:

防護等級達到IP67,具備卓越的防水、防塵、防油污和防腐蝕性能。即使在鋼簾線生產過程中長時間暴露在惡劣環境下,也能確保設備正常運行,有效延長設備使用壽命,減少設備維護成本。

CK-FR08-A01是一款基于射頻識別技術的高頻RFID標簽讀卡器,讀卡器工作頻率為13.56MHZ,支持對I-CODE 2、I-CODE SLI等符合ISO15693國際標準協議格式標簽的讀取。讀卡器內部集成了射頻部分通信協議,用戶只需通過RS485通信接口接收數據便能完成對標簽的讀取操作,而無需理解復雜的射頻通信協議。

讀卡器自帶Auto-turning自動調諧電路,在不同環境中工作時能自動調節電路參數,使外部環境對讀卡距離的影響降到最小,進一步增強了自身的抗干擾能力, 具有接收靈敏度高、性能穩定、可靠性強等特點。

讀卡器可廣泛應用于物流,倉儲管理,過程控制,機械臂站點控制等領域。

提交

RFID 賦能汽車零部件發交線

CK-GW08S-EC與CODESYS

自動貨架搬運與 RFID 技術融合

RFID 賦能銅管料倉智能管理

RFID 技術賦能汽車零件裝配線

投訴建議

投訴建議