相位偏折成像實現高效精準2.5D缺陷檢測

一、引言

在工業自動化持續升級的背景下,基于視覺感知的智能系統已成為高端制造的核心支撐。當前產線對目標識別、精確定位、幾何量測及外貌瑕疵篩查的需求激增,大幅提升了生產效率與良品率。其中,針對微米級缺陷的快速精準捕捉,更是企業極需突破的卡點。

近年來,計算光學不斷迭代,為上述挑戰提供了創新突破口。相位偏折技術以其獨有特性,在表面質量評估環節表現突出:它能夠高保真地還原細微形貌,可針對介于二維與三維之間的2.5D缺陷進行檢測,從而為智慧工廠賦予新的技術動能。

二、相位偏折成像原理

成像案例:

橫向條紋四步相移

豎向條紋四步相移

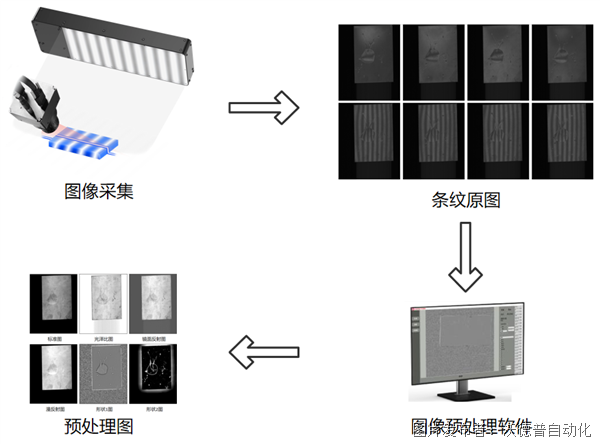

提供橫豎兩種方向及每個方向四種相位變化的共8種正弦光斑,相機采集8種條紋原圖。

|  |

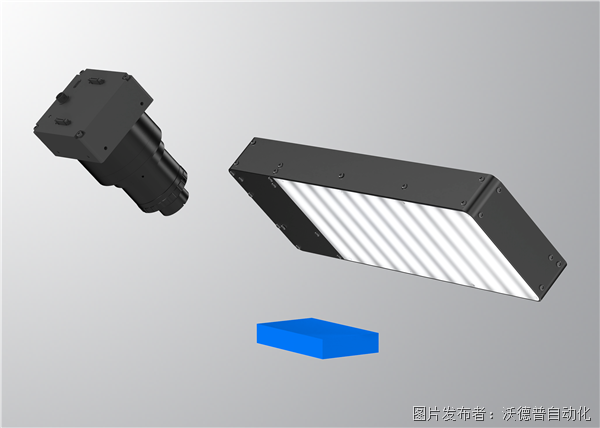

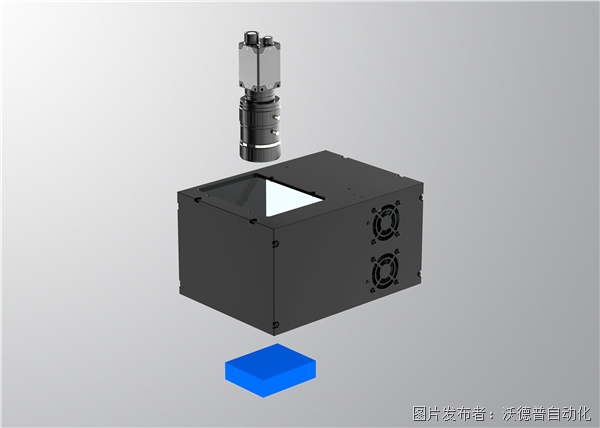

| 線掃架設方案(推薦) | 面陣架設方案(推薦) |

相位偏折技術通過投射結構光條紋到被測物表面,并用相機記錄經表面曲率調制后的形變條紋,從而反演出微觀形貌。其核心在于:當正弦條紋遇到高低起伏時,會因光程差產生相位偏移,該偏移與表面梯度、反射特性及材料折射率直接相關。系統依次投射多幅相移條紋,捕捉對應的形變圖像,即可解碼出微米級的2.5D輪廓信息。

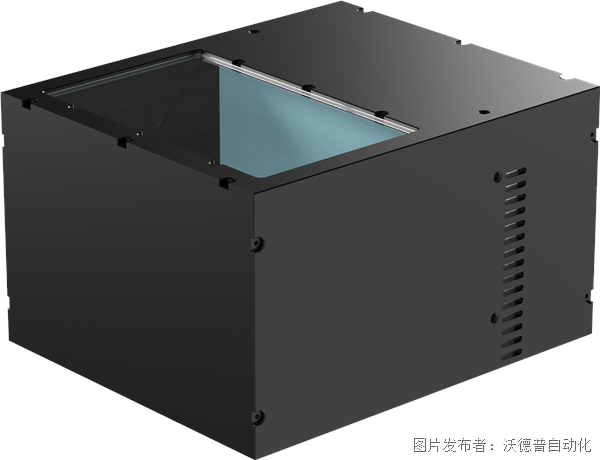

一套典型的相位偏折檢測裝置由投影單元、成像單元、相位解算單元及人機交互界面組成。投影單元負責輸出高對比度、多步相移的正弦條紋,保證全幅面均勻覆蓋;成像單元同步抓取被測件在條紋作用下的反射圖,其靈敏度、動態范圍與采樣速度決定系統分辨率。相位解算單元對原始條紋進行濾波、解包裹與相位–高度映射,提取細微曲率特征;三維重建單元利用梯度積分算法將相位場轉化為高程模型。

人機交互界面實時呈現預處理圖像結果,并支持參數調節與數據導出,方便操作者直觀評估表面質量。

相位偏折檢測在運行過程中兼顧速度與精度。只需投射一組多步相移條紋并同步拍攝,便可瞬時捕獲被測面的全部梯度數據,一次完成瑕疵篩查與微結構解析。其算法對鏡面、類鏡面等復雜反射材質保持高容忍度,能準確捕捉亞微米級劃痕或凹陷。此外,條紋圖案的光強、周期、波長均可按需配置與定制,針對不同材質、不同工況靈活切換,確保始終以最優參數實現高保真成像。

提供多種正弦光斑可選,面對不同反光度產品時可根據圖像效果進行選擇。

|  |

| 正弦4(無正弦光斑) | 正弦24(正弦光斑可見) |

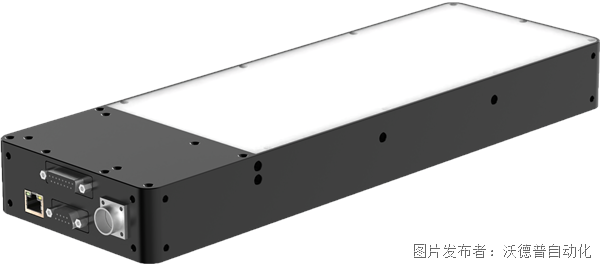

相位光控光源類型:

|

|

| 相位光控光源(推薦線陣) | 高亮相位光控光源(推薦線陣) |

|

|

| 相位光控光源(推薦面陣) | 同軸相位光控光源(推薦面陣) |

在相位偏折技術的具體實施中,投影模塊將精心設計的正弦條紋序列投射到待測表面,高速相機同步捕獲經表面梯度調制后的形變圖案,圖像流直接進入相位解析單元。解析后的數據生成多幅相位圖與展開圖,它們可實時轉化為微米級高度分布,從而一次性檢出微凹陷、劃痕、塵埃等缺陷。投影模塊的構建與同步控制是系統成敗的關鍵:需保證條紋周期、相位精度、空間均勻性,并觸發相機在微秒級窗口內完成曝光,為后續梯度–高度重建提供充分信息。條紋的周期、波長、亮度以及投射角度均支持軟件級調參,可依據鏡面、玻璃、曲率變化劇烈的復雜表面進行靈活適配,確保任何材質都能獲得最優檢測性能。

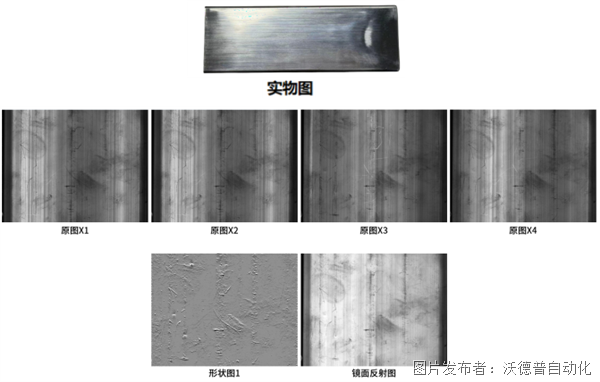

鋁殼檢測:

特點:消除背景干擾。

若檢測產品具有背景拉絲圖案干擾,會影響對產品表面的缺陷(如劃痕、臟污的檢測)。該系統支持消除背景無相位變化的特征,從“形狀圖”中提取具有深度變化的特征,從而消除背景干擾。

如想檢測紋路等更多信息,可從其他預處理效果圖中進行查看。

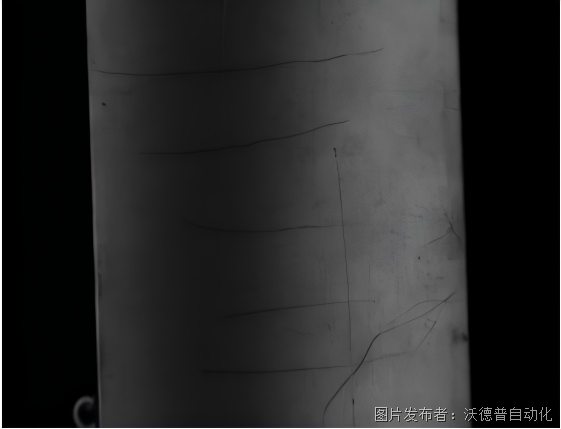

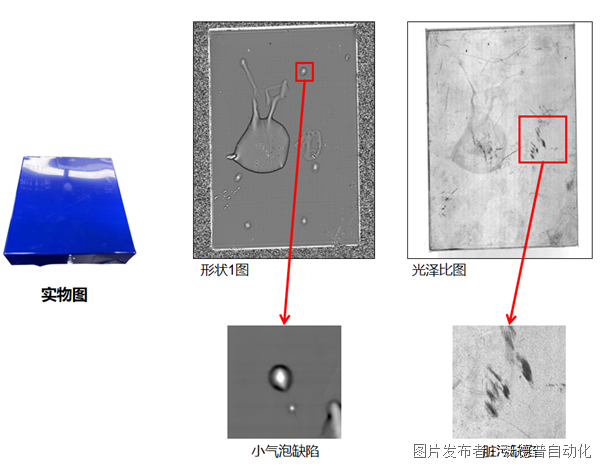

藍膜電池:

檢測藍膜電池氣泡、表面臟污等缺陷,在形狀圖1中可見氣泡、光澤比圖中可見臟污。

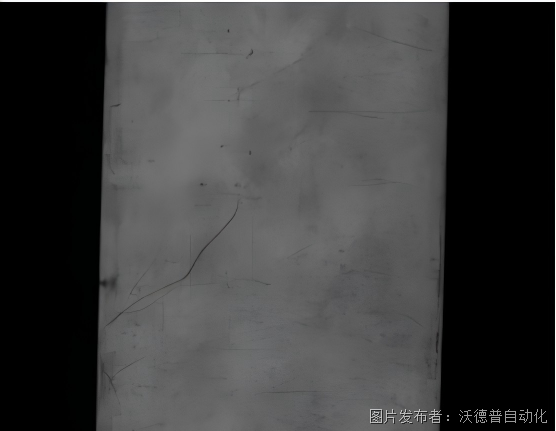

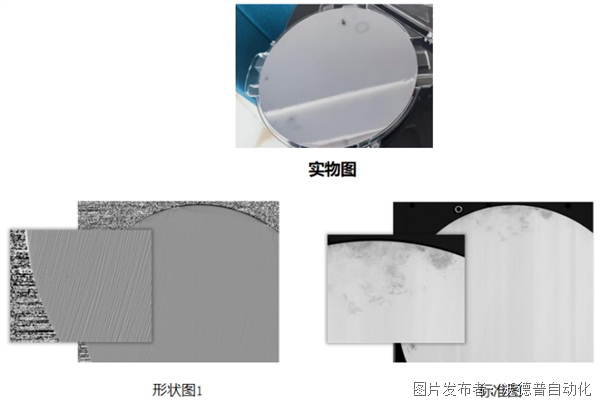

無圖晶圓: 檢測拋光不良、臟污,形狀圖1中可見拋光不良、其他效果圖可見臟污。

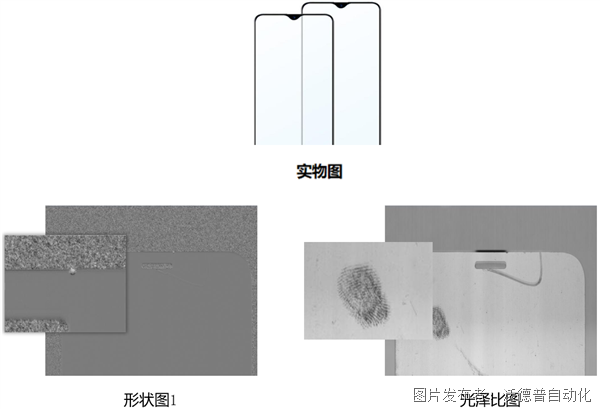

玻璃蓋板:

檢測崩邊、表面臟污,其中崩邊缺陷在形狀圖1中可見,臟污在光澤比圖中可見。

總結:

相位偏折技術具備四大核心優勢:

?高效性——單次投射多步相移條紋并同步成像,即可一次性捕獲全視場梯度數據,實現高速缺陷篩查與形貌解析;

?精確性——基于微米級相位解析與梯度積分算法,可精準還原鏡面或類鏡面物體的2.5D微觀輪廓,識別微米級劃傷、凹坑、顆粒;

?適應性——對高反射及透明材質均能保持高信噪比,有效克服傳統視覺在鏡面場景下的失效問題;

?靈活性——條紋周期、亮度、投射角度等參數均可軟件定義,快速匹配不同材質、不同工序的檢測需求。

憑借上述優勢,相位偏折技術已在3C玻璃、車載蓋板、半導體封裝等領域實現規模化落地,為2.5D缺陷檢測提供了先進可靠的解決方案。

提交

案例速遞|鋰電池密封釘檢測

案例速遞|藍膜電池外觀檢測效率升級

案例速遞|FPC板Mark點定位檢測

案例速遞|手機屏幕缺陷檢測

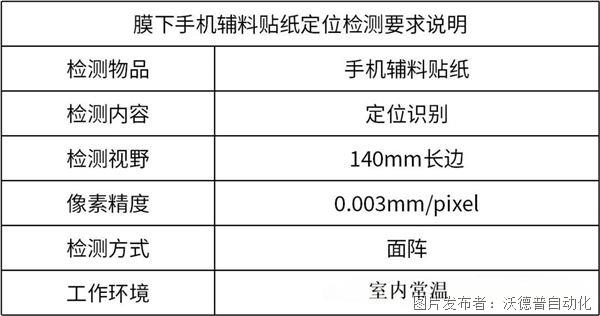

案例速遞|手機輔料貼紙膜下定位檢測

投訴建議

投訴建議