精密零件外觀缺陷檢測

在半導體、汽車零部件這類高端制造領域,精密零件哪怕出現(xiàn)微米級的缺陷,像 0.01mm 的裂紋、0.05mm 的引腳偏差,都可能導致設備故障,甚至引發(fā)安全風險。然而傳統(tǒng)的人工質檢卻因為 “看不見細微缺陷、檢測速度慢、判斷不準確” 而陷入困境。它既沒辦法檢測到細微的缺陷,又難以跟上量產的節(jié)奏,還可能因為誤判造成大量的物料浪費。而精密零件專用的外觀缺陷檢測機,依靠千萬級像素成像和亞像素算法,精準地解決了這些問題,成為了保障高端制造質量的關鍵工具。

在 3C 電子、半導體、汽車零部件等高端制造行業(yè),精密零件的質量直接影響著終端產品的性能和安全。從直徑不到 1mm 的半導體引腳,到精度要求達到 0.01mm 的發(fā)動機葉片,哪怕是微米級的劃痕、尺寸偏差或者表面瑕疵,都可能引發(fā)設備故障、安全風險,甚至造成重大損失。面對精密零件 “尺寸小、精度高、缺陷細微” 的特點,“漏檢率高、效率低、成本難以控制” 這三大問題尤為突出。而專門為精密零件設計的外觀缺陷檢測設備,憑借 “超高清成像 + AI 精準識別 + 微米級定位” 技術,成為了解決這些問題、保障精密零件質量的核心方案。

缺陷識別困難,漏檢和誤判情況頻繁

精密零件的缺陷大多是微米級的,比如 0.01mm 的劃痕、0.005mm 的尺寸偏差,遠遠超出了人眼 0.1mm 的分辨能力。而且有些缺陷,像零件內部的微裂紋、表面的細微色差,需要借助放大設備才能看到。人工長時間檢測很容易疲勞,導致同一批次的零件出現(xiàn)漏檢合格產品或者誤判報廢產品的情況。

檢測效率低下,阻礙精密零件量產

精密零件檢測需要逐個確認尺寸、外觀、瑕疵等多個方面的指標。人工檢測一個復雜的精密零件,比如微型傳感器外殼,需要 30 - 60 秒。而現(xiàn)代化生產線每小時的產能通常能達到 300 - 500 件,人工檢測的速度遠遠跟不上產能。企業(yè)不得不采用 “兩班倒” 的方式,增加質檢員的數量,這不僅增加了人力成本,還因為人員輪換導致檢測標準不穩(wěn)定。

隱性成本高,質量風險難以控制

精密零件的單價一般都比較高,從幾十元到數千元不等。人工誤判導致合格零件被報廢,會直接增加物料成本。更嚴重的是,漏檢的有缺陷零件流入下游,可能會導致整機返修、客戶索賠,甚至引發(fā)安全事故。

精度:微米級識別和精準定位,全面檢測精密零件缺陷

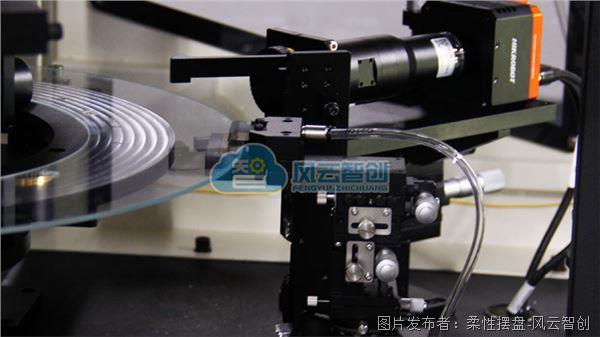

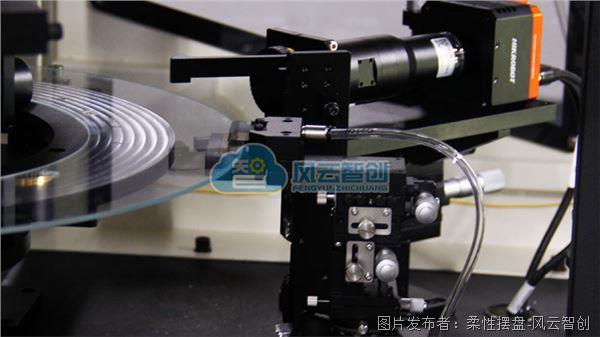

該設備配備了工業(yè)相機和高倍光學鏡頭,結合亞像素級圖像處理算法,能夠清晰地捕捉到 0.01mm 級別的微小缺陷,比如引腳變形、微小裂紋、表面凹坑等。同時,設備內置了精密運動控制模塊,可以對零件進行微米級的定位,確保檢測沒有遺漏。在檢測半導體引腳時,能夠精準識別 “引腳間距偏差 0.05mm”“引腳氧化斑點” 等人工難以發(fā)現(xiàn)的缺陷,將漏檢率控制在 0.05% 以下。

效率:自動化流程和高速同步,滿足精密零件量產需求

檢測機可以和精密零件生產線完美對接,實現(xiàn) “上料 - 定位 - 成像 - 分析 - 分揀 - 數據記錄” 整個流程的自動化,不需要人工干預。以微型電機轉子檢測為例,人工每小時大約能檢測 120 件,而專用檢測機每小時可以檢測 3000 件以上。并且檢測機能夠同步輸出缺陷類型、位置、尺寸等數據,直接與企業(yè)的 MES 系統(tǒng)對接,避免了人工記錄的誤差和數據斷層。

成本:降低成本和控制風險,實現(xiàn)長期收益

一方面,該設備可以大幅減少質檢人員的數量。比如某航空精密零件廠商引入 2 臺專用檢測機后,質檢團隊從 12 人減少到 2 人(這 2 人只負責設備監(jiān)控和數據復盤),年均人力成本降低了 70%。另一方面,通過降低漏檢率和誤判率,企業(yè)可以減少物料浪費和售后風險。

三、精密零件細分場景定制:根據行業(yè)特點解決專屬問題

缺陷識別困難,漏檢和誤判情況頻繁

精密零件的缺陷大多是微米級的,比如 0.01mm 的劃痕、0.005mm 的尺寸偏差,遠遠超出了人眼 0.1mm 的分辨能力。而且有些缺陷,像零件內部的微裂紋、表面的細微色差,需要借助放大設備才能看到。人工長時間檢測很容易疲勞,導致同一批次的零件出現(xiàn)漏檢合格產品或者誤判報廢產品的情況。

檢測效率低下,阻礙精密零件量產

精密零件檢測需要逐個確認尺寸、外觀、瑕疵等多個方面的指標。人工檢測一個復雜的精密零件,比如微型傳感器外殼,需要 30 - 60 秒。而現(xiàn)代化生產線每小時的產能通常能達到 300 - 500 件,人工檢測的速度遠遠跟不上產能。企業(yè)不得不采用 “兩班倒” 的方式,增加質檢員的數量,這不僅增加了人力成本,還因為人員輪換導致檢測標準不穩(wěn)定。

隱性成本高,質量風險難以控制

精密零件的單價一般都比較高,從幾十元到數千元不等。人工誤判導致合格零件被報廢,會直接增加物料成本。更嚴重的是,漏檢的有缺陷零件流入下游,可能會導致整機返修、客戶索賠,甚至引發(fā)安全事故。

精度:微米級識別和精準定位,全面檢測精密零件缺陷

該設備配備了工業(yè)相機和高倍光學鏡頭,結合亞像素級圖像處理算法,能夠清晰地捕捉到 0.01mm 級別的微小缺陷,比如引腳變形、微小裂紋、表面凹坑等。同時,設備內置了精密運動控制模塊,可以對零件進行微米級的定位,確保檢測沒有遺漏。在檢測半導體引腳時,能夠精準識別 “引腳間距偏差 0.05mm”“引腳氧化斑點” 等人工難以發(fā)現(xiàn)的缺陷,將漏檢率控制在 0.05% 以下。

效率:自動化流程和高速同步,滿足精密零件量產需求

檢測機可以和精密零件生產線完美對接,實現(xiàn) “上料 - 定位 - 成像 - 分析 - 分揀 - 數據記錄” 整個流程的自動化,不需要人工干預。以微型電機轉子檢測為例,人工每小時大約能檢測 120 件,而專用檢測機每小時可以檢測 3000 件以上。并且檢測機能夠同步輸出缺陷類型、位置、尺寸等數據,直接與企業(yè)的 MES 系統(tǒng)對接,避免了人工記錄的誤差和數據斷層。

成本:降低成本和控制風險,實現(xiàn)長期收益

一方面,該設備可以大幅減少質檢人員的數量。比如某航空精密零件廠商引入 2 臺專用檢測機后,質檢團隊從 12 人減少到 2 人(這 2 人只負責設備監(jiān)控和數據復盤),年均人力成本降低了 70%。另一方面,通過降低漏檢率和誤判率,企業(yè)可以減少物料浪費和售后風險。

三、精密零件細分場景定制:根據行業(yè)特點解決專屬問題

不同領域的精密零件,缺陷類型和檢測要求差別很大。優(yōu)質的檢測機需要根據具體場景定制方案,以保證檢測的準確性和實用性。

半導體領域:針對芯片引腳、載板、封裝外殼,定制 “適應無塵環(huán)境 + 多維度檢測” 的方案,重點檢測引腳變形、焊盤污漬、封裝氣泡等缺陷,檢測精度達到 0.01mm。并且設備要符合半導體車間的無塵和防靜電要求。

航空航天領域:針對渦輪葉片、精密緊固件、傳感器零件,開發(fā) “抗振動 + 高環(huán)境適應性” 的系統(tǒng),能夠在車間溫濕度波動( - 10℃ ~ 40℃)和輕微振動的環(huán)境下,精準檢測葉片微小裂紋、緊固件螺紋瑕疵等影響安全的缺陷。同時,該系統(tǒng)還支持對金屬、陶瓷等特殊材質零件的檢測。

在高端制造領域,“精密” 就意味著 “可靠”。專門為精密零件設計的外觀缺陷檢測機,不僅解決了 “看不見、檢不快、成本高” 的問題,還通過數據化、自動化的檢測流程,幫助企業(yè)從 “事后質檢” 轉變?yōu)?“事前預防” 的質量管控模式。比如通過分析缺陷數據,找出生產環(huán)節(jié)中 “模具磨損”“加工參數偏差” 等問題,從根源上減少缺陷的產生。

對于專注于精密零件制造的企業(yè)來說,選擇合適的外觀缺陷檢測機,已經不是一種 “成本投入”,而是保障產品可靠性、提高市場競爭力的 “必要投資”。

提交

精密制造換產效率新時代

助力制造業(yè)突破多品種小批量生產擺盤瓶頸

異形精密零件供料怎么破?

電子元件擺盤難題如何解決

破解 5G 通訊元件生產上料難題

投訴建議

投訴建議