助力制造業突破多品種小批量生產擺盤瓶頸

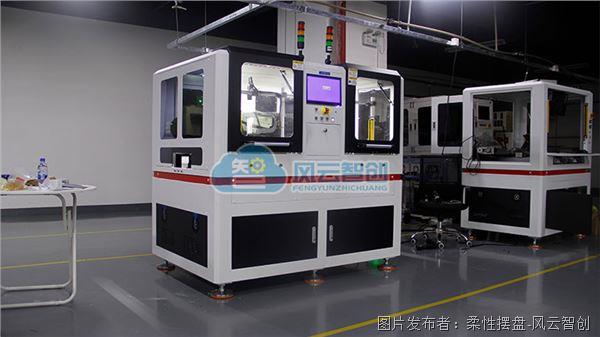

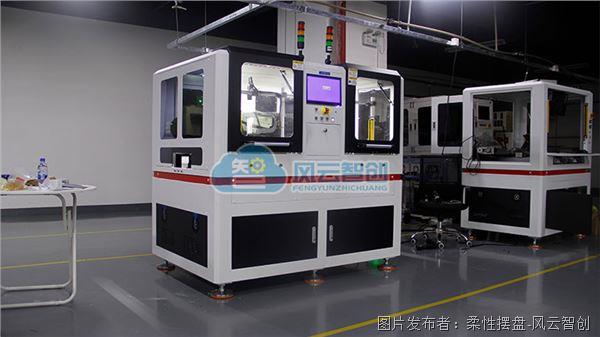

如今,“多品種、小批量” 已然成為制造業的主流生產模式,然而擺盤環節卻面臨著 “換型慢、兼容差、成本高” 的問題,這也成了制約產線效率的核心瓶頸。而柔性擺盤機憑借 “無模換型、廣譜兼容、精準高效” 的創新優勢,正逐漸成為解決這一難題的關鍵設備,為產線帶來了柔性生產的新動力。

在電子元器件、汽車零部件、3C 配件等制造領域,“多品種、小批量” 的生產模式已經十分普遍。但產線的擺盤環節卻常常遇到阻礙:傳統的剛性擺盤設備換型不僅需要 1 - 2 小時,還得重新調試模具;小批量訂單采用人工擺盤,效率低下且誤差較大,物料損耗率常常超過 5%;不同規格的產品難以兼容,導致設備閑置率一直居高不下。這些問題直接壓縮了企業的利潤空間,成為制約產能升級的重要障礙。而柔性擺盤機的出現,憑借 “自適應、快響應” 的核心優勢,為這一行業難題提供了創新性的解決方案。

換型成本高昂:傳統擺盤機依靠定制化模具,在面對多種規格的產品時,需要停機更換模具并重新調試參數,單次換型通常需要 30 分鐘以上,這嚴重影響了生產的連續性。

小批量訂單效益不佳:人工擺盤效率很低(人均每小時只能完成 800 - 1200 件),而且容易因為視覺疲勞出現擺放錯位、漏放等問題,物料損耗和返工成本使得小批量訂單幾乎沒有利潤可言。

兼容性較差:剛性設備只能適配單一或少數幾種規格的產品,當企業承接多種品類的訂單時,需要投入多臺設備,這不僅占用車間空間,還增加了設備維護和折舊成本。

快速換型,無需更換模具:柔性擺盤機配備了智能視覺識別系統和自適應夾持機構,不需要定制專用模具。更換產品時,只需在控制系統中調用相應產品的參數模板,設備就能自動調整夾持力度、擺放間距和排列方式,換型時間縮短至 5 分鐘以內,換型效率提高了 80% 以上。搭配柔性振動盤可以實現對無序來料的精準分揀和定向,從供料到擺盤形成全流程的柔性化作業,進一步減少了人工干預。

精準高效,降低損耗和人工成本:該設備通過視覺定位技術實現了 ±0.02mm 的高精度擺盤,單批次作業的誤差率控制在 0.1% 以內,大大降低了物料損耗。同時,擺盤效率每小時可達 3000 - 5000 件,是人工擺盤的 3 - 5 倍,一條產線只需 1 臺設備就能替代 3 - 5 名工人,每年節省的人工成本超過 20 萬元。

廣泛兼容,適配多種規格產品:柔性擺盤機能夠兼容直徑 5 - 100mm、重量 0.5 - 500g 的各類中小型零部件,無論是異形件、精密件還是易刮傷件,都能通過調整夾持方式和擺放策略實現安全擺盤。一臺設備就能滿足企業多種品類訂單的生產需求,設備利用率提高到 85% 以上,減少了不必要的設備投入。

3C 行業:能夠滿足手機、電腦配件多型號切換的需求,例如 SIM 卡槽、充電接口等小規格精密件的批量擺盤,換型快速且擺放整齊,滿足后續組裝工序的自動化對接要求。

汽車零部件行業:適用于螺絲、螺母、小五金件等多種規格緊固件的擺盤,高精度定位確保了后續裝配工序的穩定性,降低了因擺盤偏差導致的裝配故障。

電子元器件行業:針對電阻、電容、傳感器等小型元件的批量擺盤,可以避免人工接觸造成的靜電損傷,同時提高擺盤的一致性,為檢測、封裝工序提供高效支持。

降低訂單門檻:讓小批量、多品種的訂單從 “虧損邊緣” 變為 “盈利點”,幫助企業承接更多元化的市場訂單。

提升產線靈活性:能夠快速響應市場需求的變化,縮短產品交付周期,提高企業在激烈競爭中的核心競爭力。

降低綜合成本:減少模具投入、人工成本、物料損耗和設備折舊,從多個方面為企業降低成本、提高效益,投資回報率通常可以控制在 12 - 18 個月。

在自動化生產成為必然趨勢的今天,柔性擺盤機憑借其獨特的 “柔性優勢”,成為制造企業突破產能瓶頸、適應市場變化的關鍵設備。搭配柔性振動盤構建的全流程柔性供料擺盤方案,更能讓產線達到 “自適應、高精準、快響應” 的生產狀態,助力企業在多品種、小批量的生產浪潮中占據領先地位。

換型成本高昂:傳統擺盤機依靠定制化模具,在面對多種規格的產品時,需要停機更換模具并重新調試參數,單次換型通常需要 30 分鐘以上,這嚴重影響了生產的連續性。

小批量訂單效益不佳:人工擺盤效率很低(人均每小時只能完成 800 - 1200 件),而且容易因為視覺疲勞出現擺放錯位、漏放等問題,物料損耗和返工成本使得小批量訂單幾乎沒有利潤可言。

兼容性較差:剛性設備只能適配單一或少數幾種規格的產品,當企業承接多種品類的訂單時,需要投入多臺設備,這不僅占用車間空間,還增加了設備維護和折舊成本。

快速換型,無需更換模具:柔性擺盤機配備了智能視覺識別系統和自適應夾持機構,不需要定制專用模具。更換產品時,只需在控制系統中調用相應產品的參數模板,設備就能自動調整夾持力度、擺放間距和排列方式,換型時間縮短至 5 分鐘以內,換型效率提高了 80% 以上。搭配柔性振動盤可以實現對無序來料的精準分揀和定向,從供料到擺盤形成全流程的柔性化作業,進一步減少了人工干預。

精準高效,降低損耗和人工成本:該設備通過視覺定位技術實現了 ±0.02mm 的高精度擺盤,單批次作業的誤差率控制在 0.1% 以內,大大降低了物料損耗。同時,擺盤效率每小時可達 3000 - 5000 件,是人工擺盤的 3 - 5 倍,一條產線只需 1 臺設備就能替代 3 - 5 名工人,每年節省的人工成本超過 20 萬元。

廣泛兼容,適配多種規格產品:柔性擺盤機能夠兼容直徑 5 - 100mm、重量 0.5 - 500g 的各類中小型零部件,無論是異形件、精密件還是易刮傷件,都能通過調整夾持方式和擺放策略實現安全擺盤。一臺設備就能滿足企業多種品類訂單的生產需求,設備利用率提高到 85% 以上,減少了不必要的設備投入。

3C 行業:能夠滿足手機、電腦配件多型號切換的需求,例如 SIM 卡槽、充電接口等小規格精密件的批量擺盤,換型快速且擺放整齊,滿足后續組裝工序的自動化對接要求。

汽車零部件行業:適用于螺絲、螺母、小五金件等多種規格緊固件的擺盤,高精度定位確保了后續裝配工序的穩定性,降低了因擺盤偏差導致的裝配故障。

電子元器件行業:針對電阻、電容、傳感器等小型元件的批量擺盤,可以避免人工接觸造成的靜電損傷,同時提高擺盤的一致性,為檢測、封裝工序提供高效支持。

降低訂單門檻:讓小批量、多品種的訂單從 “虧損邊緣” 變為 “盈利點”,幫助企業承接更多元化的市場訂單。

提升產線靈活性:能夠快速響應市場需求的變化,縮短產品交付周期,提高企業在激烈競爭中的核心競爭力。

降低綜合成本:減少模具投入、人工成本、物料損耗和設備折舊,從多個方面為企業降低成本、提高效益,投資回報率通常可以控制在 12 - 18 個月。

在自動化生產成為必然趨勢的今天,柔性擺盤機憑借其獨特的 “柔性優勢”,成為制造企業突破產能瓶頸、適應市場變化的關鍵設備。搭配柔性振動盤構建的全流程柔性供料擺盤方案,更能讓產線達到 “自適應、高精準、快響應” 的生產狀態,助力企業在多品種、小批量的生產浪潮中占據領先地位。

提交

異形精密零件供料怎么破?

電子元件擺盤難題如何解決

破解 5G 通訊元件生產上料難題

3C 精密零件擺盤

柔性上料系統:芯片制造的精密搬運“智多星”

投訴建議

投訴建議