破解 5G 通訊元件生產上料難題

一、5G 通訊元件生產痛點:傳統上料模式瓶頸凸顯

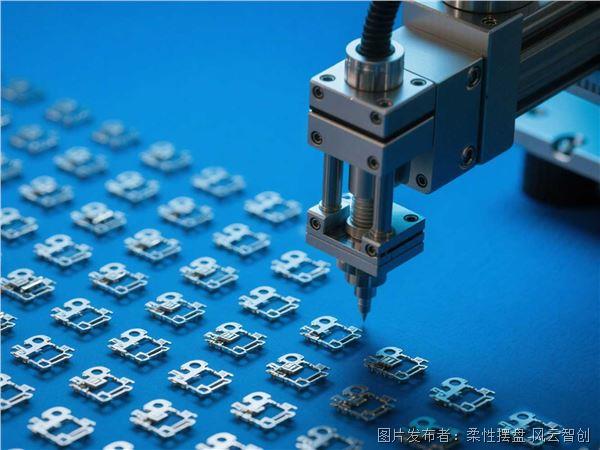

5G 通訊元件,像基站濾波器核心組件、天線振子、01005 封裝芯片等,具備 “尺寸精密(小到 0.4mm×0.2mm)、材質脆(如陶瓷或 PCBA 基板)、品種切換頻繁(多型號定制生產)” 這三個特點。傳統的上料方式已經明顯暴露出諸多不足:

卡料與劃傷問題嚴重:使用振動盤上料時,剛性碰撞很容易造成陶瓷濾波器元件邊角崩裂,PCBA 基板也會被刮傷,不良率通常高達 8% - 12%。

換型效率欠佳:在進行多品種生產時,振動盤需要拆解后重新組裝,換型時間長達 2 - 4 小時,根本無法滿足 5G 元件 “小批量、多批次” 的訂單生產要求。

定位精度不夠:傳統上料沒有視覺引導,元件姿態一旦出現偏差(比如角度偏移超過 5°),就會導致后續的貼片、焊接工序需要返工,產能浪費超過 15%。

二、案例背景:某 5G 通訊元件廠商的迫切需求

有一家專注于基站濾波器生產的 5G 通訊元件廠商,在 2024 年由于訂單結構發生了變化(新增了 3 款定制化濾波器型號),面臨著三大緊急需求:

解決陶瓷介質濾波器元件在上料過程中的劃傷問題,把不良率降低到 3% 以下。

縮短多型號的換型時間,以適應 “單日切換 4 個型號” 的生產節奏。

提高上料的定位精度,保證元件姿態偏差在 ≤±0.02mm 的范圍內,從而適配后續的自動化組裝線。

三、柔性供料系統的定制化方案

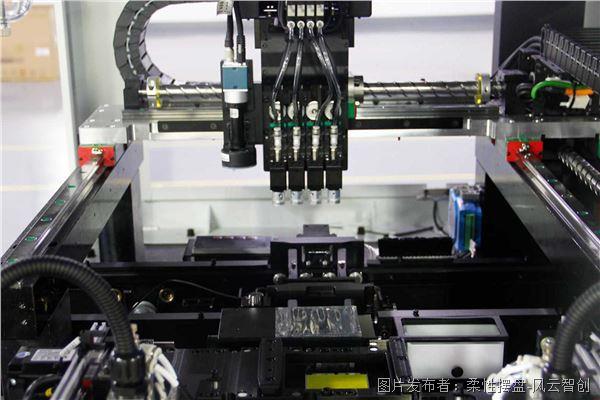

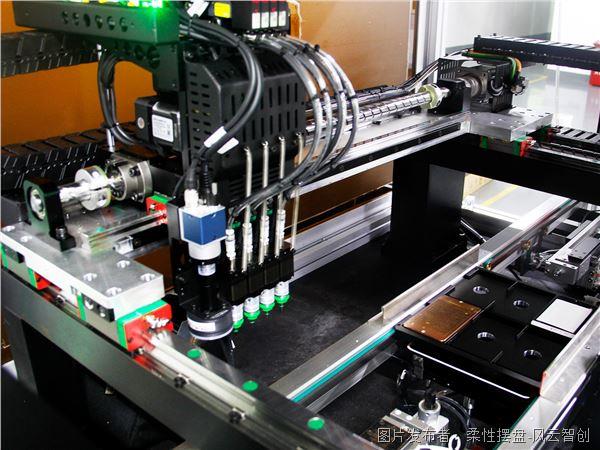

針對上述需求,該廠商引入了柔性供料系統,并搭配視覺引導機械手,構建了 “柔性上料機 + 視覺定位 + 機器人移栽” 的一體化流程,具體實施方案如下:

柔性上料機核心適配設計

采用 “非剛性振動盤” 結構,借助硅膠柔性料盤進行微幅振動(振幅可以調節到 0.1 - 0.3mm),避免元件之間發生碰撞,從根源上減少劃傷情況。

料盤支持快速更換(采用磁吸式安裝),再配上預設參數的控制系統,換型時只需要 15 - 20 分鐘(無需拆解),能夠適配多種型號的濾波器元件。

視覺定位與協同控制

柔性供料系統集成了 2000 萬像素的工業相機,可以實時識別元件的姿態(包括角度、正反),通過算法校準位置偏差,定位精度能達到 ±0.01mm。

與后端的貼片機器人實現聯動,讓上料、定位、移栽這幾個環節能夠無縫銜接,避免工序中斷。

料量智能調控

系統內置了料位傳感器,當料盤內的元件余量不足時,會自動觸發補料機制,避免因空料而停機,保障 24 小時連續生產。

四、應用成效:降本增效與柔性適配雙豐收

該廠商引入柔性上料機后,經過 3 個月的試運行,生產數據得到了顯著改善:

質量方面:陶瓷濾波器元件的劃傷率從 10.5% 降低到了 0.9%,每月因不良品造成的損失減少了大約 12 萬元。

效率方面:換型時間從 3.5 小時縮短到了 18 分鐘,單日產能提高了 22%,可以滿足 6 個型號的切換需求。

成本方面:減少了人工干預(原來每班需要 2 人監控上料),單條生產線每月節省人工成本約 8000 元,設備故障率從 12% 降低到了 1.5%。

柔性方面:能夠支持后續新增的 5G 元件型號(如天線振子)快速適配,不需要額外改造設備,適配周期縮短到了 1 周以內。

五、柔性上料機在 5G 通訊元件生產中的核心優勢總結

精密保護:非剛性振動設計適合脆軟材質的元件,解決了傳統上料容易劃傷元件的問題。

高效換型:模塊化料盤加上參數化控制,能夠滿足多種 5G 元件快速切換的需求。

精準協同:視覺引導與自動化設備相互配合,提高了上料的定位精度,降低了后續工序的返工率。

長期適配:柔性供料系統具有可擴展性,能夠支持 5G 元件技術的迭代(如更小尺寸、新材料)生產需求,避免了設備的重復投入。

提交

3C 精密零件擺盤

柔性上料系統:芯片制造的精密搬運“智多星”

手機零部件自動柔性上料

柔性供料機的 3 大核心價值

被動元器件生產的革新之選

投訴建議

投訴建議