被動元器件生產的革新之選

在被動元器件(像電阻、電容、電感這類)朝著微型化(例如 01005 封裝)、多品種、小批量生產轉變的進程中,柔性擺盤機依靠 “自適應、高精度、智能化” 這些核心優勢,正逐漸取代傳統設備,成為被動元器件生產里連接檢測、封裝、SMT 等環節的關鍵樞紐。

一、被動元器件生產擺盤的核心難題,傳統設備難以攻克

被動元器件自身的特殊性質,使得擺盤環節成為生產鏈條中的 “高難度挑戰”,傳統機械擺盤機存在的固有缺陷,直接造成了效率低下和損耗過高的問題:

超高兼容性,一臺設備頂多臺:它支持 01005 - 1206 全規格貼片元器件,通過調整軟件參數就可以切換型號,不需要更換硬件治具,設備投入成本降低 50%;

效率大幅提升,突破產能瓶頸:最高擺盤速度能夠達到 15000 件 / 小時,相比傳統設備(8000 件 / 小時)提高了 87.5%,而且連續運行故障率低于 0.5%,年產能提升超過 30 萬件;

智能集成,實現數據追溯:它可以和 MES 生產管理系統對接,實時上傳擺盤數量、合格率、設備狀態等數據,形成 “元器件 - 擺盤 - 下游環節” 的全流程追溯,滿足汽車電子、醫療電子等領域的合規要求;

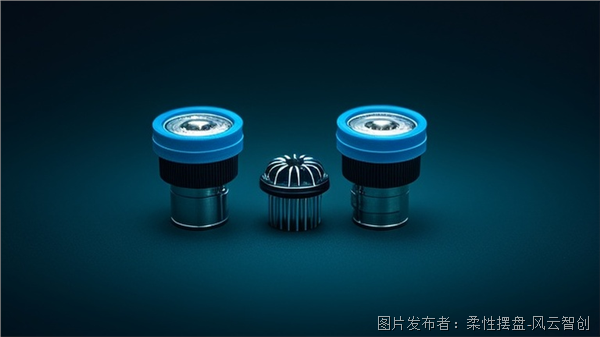

低損耗、耐用,降低運營成本:柔性抓取機構(比如硅膠吸盤)的使用壽命可以達到 10 萬次以上,比傳統機械爪(3 萬次)延長了 2 倍;同時因為定位精準,元器件損耗率從 5% 降低到 0.5% 以下,年耗材成本節省超過 20 萬元。

二、柔性擺盤機的三大核心應用場景,精準解決生產痛點

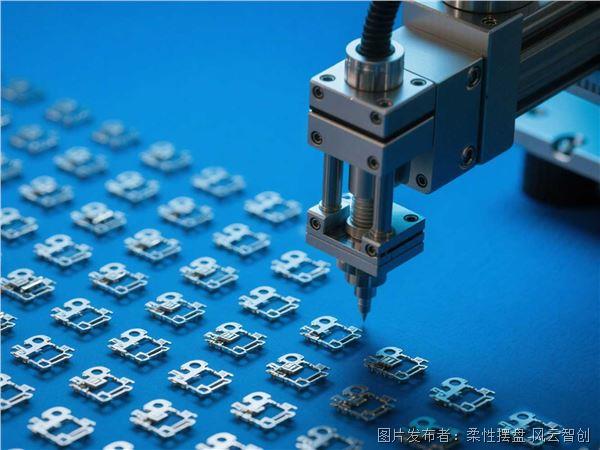

柔性擺盤機借助 “視覺引導 + 柔性抓取 + 智能調度” 的技術組合,在被動元器件的檢測后分揀、SMT 前擺盤、包裝前排列這三大場景中實現了高效適配:

場景 1:檢測后分揀擺盤 —— 精確篩選,減少不良品混入

被動元器件在出廠之前需要進行外觀檢測(查看是否有劃痕、缺角)、電性能測試(檢測容量、電阻值),檢測之后需要將 “合格品、待復檢品、不良品” 進行分類擺盤。

柔性擺盤機通過 AI 視覺識別系統,能夠實時讀取元器件的檢測數據,再搭配真空吸盤式柔性抓取(壓力可以調節到 0.01N),既可以準確區分不同狀態的元器件,又能避免微型元器件因為抓取力過大而受損,分揀效率可以達到 12000 件 / 小時,不良品混入率低于 0.01%。

場景 2:SMT 前供料擺盤 —— 適配貼片機,提高產線銜接效率

SMT 生產線需要把被動元器件按照 “固定方向、固定間距” 排列在載帶或托盤上,以便貼片機能夠高速抓取。傳統擺盤機由于精度不夠,容易導致貼片機出現 “吸空、偏位” 的情況,需要人工進行二次校準。

柔性擺盤機可以根據 SMT 貼片機的供料要求,通過動態定位算法調整元器件的角度(0 - 360° 可調節)、間距(最小 5mm),直接輸出符合貼片機標準的載帶 / 托盤,不需要人工干預,讓 SMT 產線的換料等待時間縮短 40%,貼片機的利用率提高到 90% 以上。

場景 3:包裝前批量擺盤 —— 兼容多種規格,滿足定制化包裝需求

被動元器件的終端客戶(例如家電廠、汽車電子廠)對包裝形式有各種各樣的要求,需要按照 “500 件 / 盤、1000 件 / 盤” 或者特定的排列方式進行擺盤。

柔性擺盤機支持自定義擺盤規則,通過觸控屏就可以設置排列的行數、列數、間距,能夠兼容托盤、管狀、袋裝等多種包裝載體,而且換型時間縮短到 5 - 10 分鐘,可以快速響應不同客戶的包裝需求,小批量定制訂單的交付周期縮短 30%。

隨著被動元器件朝著 “微型化、高可靠性、定制化” 的方向發展,柔性擺盤機不再僅僅是一種 “替代設備”,而是成為企業提升生產靈活性、降低成本、搶占高端市場的核心工具。對于那些追求效率突破的被動元器件企業來說,引入柔性擺盤機,本質上是對生產鏈 “精細化管理能力” 的升級,也是應對市場競爭的必然選擇。

提交

柔性供料機四大核心應用場景

破解電容電阻生產痛點,實現高效供料轉型

柔性上料機:破解半導體芯片上料難題

微型揚聲器網紗擺盤坑哭人柔性擺盤才是救星

投訴建議

投訴建議