攻克傳統(tǒng)檢測(cè)痛點(diǎn),華漢MVStudio引領(lǐng)工業(yè)視覺(jué)智能化轉(zhuǎn)型

攻克傳統(tǒng)檢測(cè)痛點(diǎn),華漢MVStudio引領(lǐng)工業(yè)視覺(jué)智能化轉(zhuǎn)型

隨著工業(yè) 4.0 深入推進(jìn),制造企業(yè)加速向柔性化、智能化升級(jí),工業(yè)視覺(jué)系統(tǒng)作為產(chǎn)線 “質(zhì)量守門人”,其適配性、精度與成本控制能力,直接決定企業(yè)轉(zhuǎn)型效率。然而,傳統(tǒng)視覺(jué)系統(tǒng)受限于技術(shù)架構(gòu),難以應(yīng)對(duì)多場(chǎng)景、復(fù)雜材質(zhì)的檢測(cè)需求,逐漸成為企業(yè)突破產(chǎn)能瓶頸、降低運(yùn)營(yíng)成本的 “絆腳石”。

華漢偉業(yè)MVStudio標(biāo)準(zhǔn)智能視覺(jué)系統(tǒng)平臺(tái)打破檢測(cè)維度邊界,構(gòu)建全維度檢測(cè)架構(gòu),從底層解決傳統(tǒng)視覺(jué)系統(tǒng)的協(xié)同效率低、復(fù)雜場(chǎng)景適配難等問(wèn)題,為企業(yè)提供高效、精準(zhǔn)、低成本的工業(yè)視覺(jué)解決方案。

傳統(tǒng)工業(yè)視覺(jué)系統(tǒng)的核心痛點(diǎn):智能化轉(zhuǎn)型的“攔路虎”

隨著工業(yè)場(chǎng)景日益復(fù)雜,傳統(tǒng)視覺(jué)系統(tǒng)的局限性愈發(fā)凸顯,主要集中在四個(gè)核心維度,直接影響企業(yè)技術(shù)落地與產(chǎn)線效率:

l項(xiàng)目周期冗長(zhǎng):多場(chǎng)景適配需針對(duì)不同工件、流程進(jìn)行大量定制開(kāi)發(fā),無(wú)法快速響應(yīng)產(chǎn)線切換需求。

l技術(shù)門檻高企:復(fù)雜算法部署依賴專業(yè)編程人員,企業(yè)需投入大量成本培養(yǎng)或引進(jìn)技術(shù)團(tuán)隊(duì),中小制造企業(yè)難以承擔(dān)。

l硬件兼容性差:與不同品牌、型號(hào)的相機(jī)、傳感器對(duì)接時(shí)易出現(xiàn)適配問(wèn)題,導(dǎo)致數(shù)據(jù)傳輸中斷、檢測(cè)效率損耗。

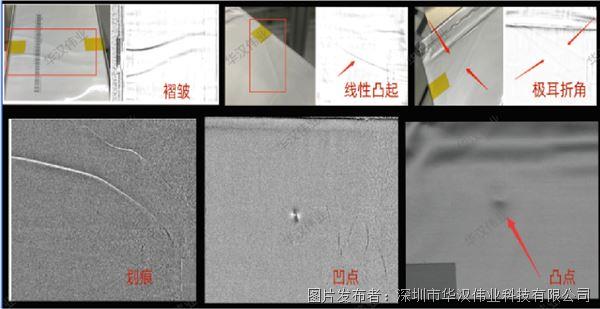

l復(fù)雜場(chǎng)景檢測(cè)精度不足:面對(duì)反光金屬、透明玻璃、小樣本缺陷等場(chǎng)景時(shí),難以精準(zhǔn)提取特征,誤檢、漏檢率居高不下。

“三維融合”設(shè)計(jì):打破檢測(cè)維度邊界

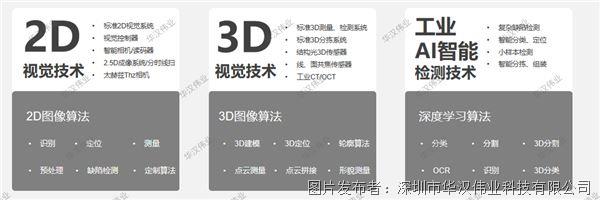

傳統(tǒng)工業(yè)視覺(jué)領(lǐng)域中,2D檢測(cè)擅長(zhǎng)平面信息提取,3D技術(shù)專注立體輪廓還原,AI算法則聚焦復(fù)雜缺陷識(shí)別,華漢偉業(yè)MVStudio實(shí)現(xiàn)2D+3D+AI全維度技術(shù)深度融合,從根本上解決了多維度檢測(cè)協(xié)同效率低的行業(yè)痛點(diǎn)。

這種融合并非簡(jiǎn)單的功能疊加,而是通過(guò)統(tǒng)一算法引擎實(shí)現(xiàn)底層數(shù)據(jù)互通:2D 模塊負(fù)責(zé)高精度平面尺寸測(cè)量與紋理缺陷識(shí)別,3D模塊基于多視角立體技術(shù)還原物體三維輪廓,AI模塊對(duì)復(fù)雜缺陷進(jìn)行智能分類,三者數(shù)據(jù)實(shí)時(shí)聯(lián)動(dòng),形成“平面 - 立體 - 智能”的全鏈條檢測(cè)閉環(huán)。

核心技術(shù)引擎:驅(qū)動(dòng)精準(zhǔn)檢測(cè)

華漢MVStudio 圍繞傳統(tǒng)系統(tǒng)痛點(diǎn),構(gòu)建多維度技術(shù)矩陣,每一項(xiàng)技術(shù)均直指具體場(chǎng)景需求,確保檢測(cè)精度與效率雙提升:

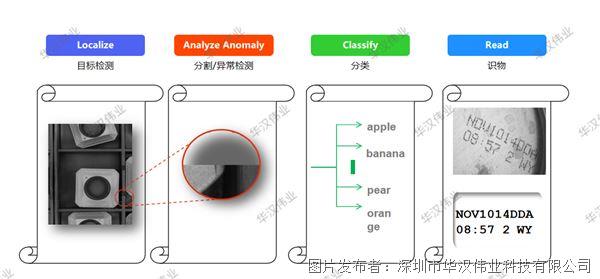

●深度學(xué)習(xí)檢測(cè)技術(shù)

針對(duì)工業(yè)場(chǎng)景樣本匱乏、紋理缺失、低對(duì)比度等場(chǎng)景,側(cè)重解決稀缺場(chǎng)景小數(shù)據(jù)、圖像遮擋拉伸等特殊場(chǎng)景下目標(biāo)檢測(cè)、語(yǔ)義分割、分類、字符識(shí)別、多圖像融合深度學(xué)習(xí)等難題。

●2.5D成像技術(shù)

采用相位偏折與光度立體雙模式成像方案,獲取物體表面相對(duì)深度信息。

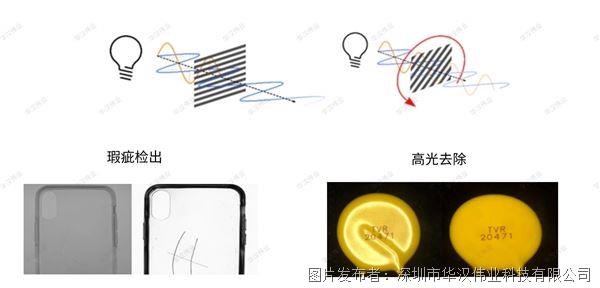

●偏振光技術(shù)

通過(guò)定向過(guò)濾高光、優(yōu)化成像效果,實(shí)現(xiàn)兩大關(guān)鍵應(yīng)用。一是高光去除,消除金屬、玻璃等光滑表面的反光干擾,讓隱藏缺陷顯形;二是瑕疵檢出,捕捉偏振態(tài)變化識(shí)別細(xì)微問(wèn)題。

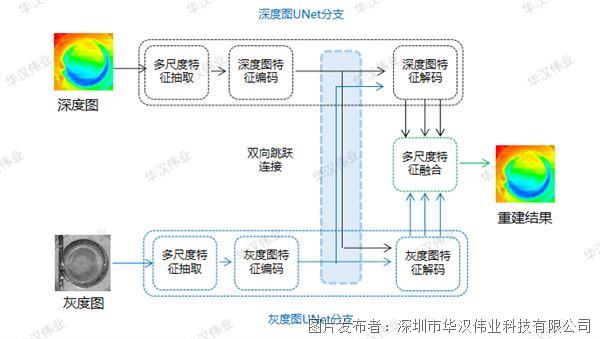

●3D成像質(zhì)量增強(qiáng)技術(shù)

引入深度學(xué)習(xí)算法,基于灰度圖引導(dǎo)的高度圖像增強(qiáng),精準(zhǔn)解決傳3D成像的五大核心問(wèn)題——高反光區(qū)域點(diǎn)云缺失、噪聲點(diǎn)過(guò)多、無(wú)效像素干擾、表面孔洞、多重反射誤差。通過(guò)算法優(yōu)化,3D點(diǎn)云數(shù)據(jù)的完整性與純凈度顯著提升。

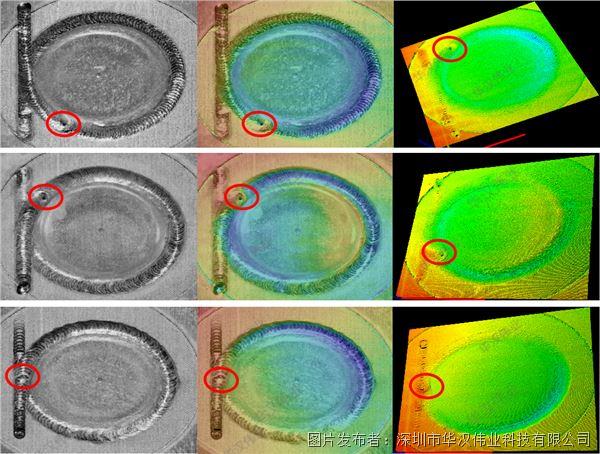

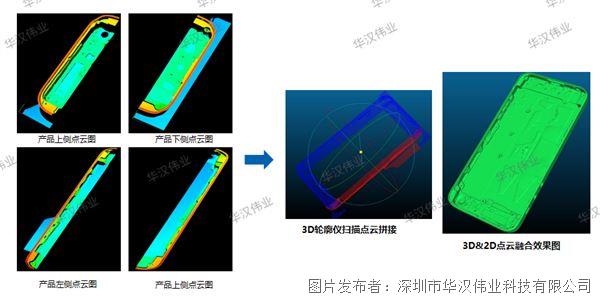

●基于異源數(shù)據(jù)融合的圖像分析技術(shù)

融合2D圖像的紋理信息+3D圖像的形貌信息,基于深度學(xué)習(xí)技術(shù),完成表面焊接質(zhì)量檢測(cè)。

●圖像與點(diǎn)云雙軌算法研究

針對(duì)不同工件形態(tài)與檢測(cè)需求,構(gòu)建“圖像級(jí) + 點(diǎn)云級(jí)”雙軌算法體系,實(shí)現(xiàn)全場(chǎng)景精準(zhǔn)適配。

1) 基于高度圖與灰度圖的算法:精準(zhǔn)完成平面度、輪廓度的高精度測(cè)量,同時(shí)高效識(shí)別各類表面缺陷。

2) 基于點(diǎn)云的全流程算法:覆蓋點(diǎn)云生成、分析、測(cè)量、缺陷檢測(cè)全環(huán)節(jié),專門適配異形工件、自由曲面等復(fù)雜結(jié)構(gòu)檢測(cè),同時(shí)滿足 3D 視覺(jué)引導(dǎo)需求。

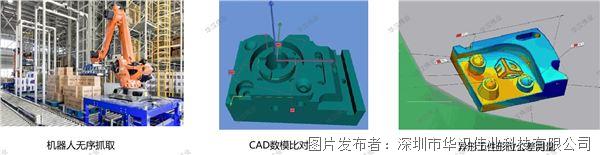

●3D模板匹配/定位

通過(guò)“離線準(zhǔn)備 + 在線執(zhí)行”兩階段流程,實(shí)現(xiàn)高精度定位,適配復(fù)雜工業(yè)場(chǎng)景。

1) 離線階段:3步完成基礎(chǔ)準(zhǔn)備①獲取目標(biāo)工件點(diǎn)云數(shù)據(jù);②對(duì)數(shù)據(jù)進(jìn)行離散化處理,優(yōu)化計(jì)算效率;③構(gòu)建密集點(diǎn)云特征,為在線匹配提供依據(jù)。

2) 在線階段:3步實(shí)現(xiàn)精準(zhǔn)定位,①基于特征相似性初步估計(jì)工件姿態(tài);②通過(guò)姿態(tài)融合聚類篩選最優(yōu)結(jié)果;③用 ICP 算法迭代優(yōu)化姿態(tài),提升精度。

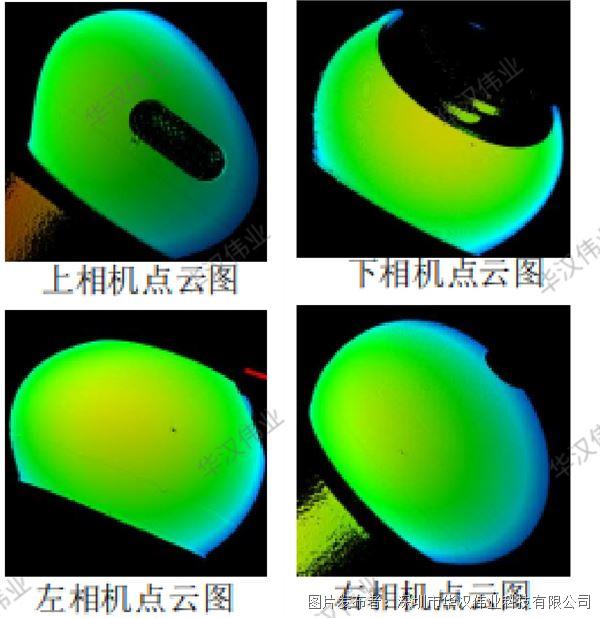

●多相機(jī)三維點(diǎn)云測(cè)量技術(shù)

多相機(jī)同步聯(lián)動(dòng),重點(diǎn)實(shí)現(xiàn)兩大功能。一是多維度輪廓測(cè)量,精準(zhǔn)獲取工件的線輪廓度、面輪廓度數(shù)據(jù);二是CAD模型比對(duì),將實(shí)測(cè)數(shù)據(jù)與設(shè)計(jì)模型對(duì)比,自動(dòng)檢測(cè)形位公差缺陷。

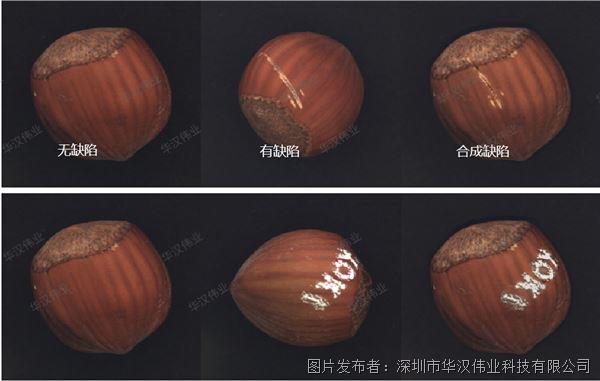

●缺陷樣本生成技術(shù)

采用異源特征交換圖像生成技術(shù),突破工業(yè)場(chǎng)景樣本稀缺瓶頸。可跨數(shù)據(jù)類型融合特征,生成符合真實(shí)缺陷機(jī)理的虛擬樣本,無(wú)需大量采集真實(shí)缺陷數(shù)據(jù)。

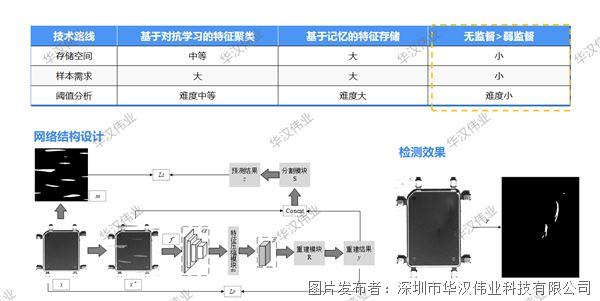

●無(wú)監(jiān)督學(xué)習(xí)技術(shù)

采用“無(wú)監(jiān)督> 弱監(jiān)督”技術(shù)路線,僅需少量無(wú)標(biāo)注樣本即可啟動(dòng)學(xué)習(xí),存儲(chǔ)空間占用小,閾值分析難度低,完美適配工業(yè)場(chǎng)景中“缺陷樣本少、標(biāo)注難”的痛點(diǎn)。

隨著工業(yè) 4.0 的深入推進(jìn),產(chǎn)線柔性化、檢測(cè)智能化的需求將持續(xù)增長(zhǎng)。華漢偉業(yè)MVStudio標(biāo)準(zhǔn)智能視覺(jué)系統(tǒng)平臺(tái)將持續(xù)深耕新能源、汽車制造、3C電子等重點(diǎn)領(lǐng)域,推動(dòng)工業(yè)視覺(jué)從“單一檢測(cè)工具” 向 “產(chǎn)線智能決策中樞”升級(jí),為制造業(yè)智能化轉(zhuǎn)型提供更堅(jiān)實(shí)的技術(shù)支撐,助力企業(yè)實(shí)現(xiàn)效率與質(zhì)量的雙重提升。

提交

不止于開(kāi)發(fā),更懂落地:MVStudio 為工程師煥新視覺(jué)體驗(yàn)

破局先進(jìn)封裝檢測(cè)瓶頸,華屹Athena HS4500實(shí)現(xiàn)一站式2D/3D檢測(cè)與量測(cè)

【展會(huì)邀請(qǐng)】共探“芯”突破,華屹與您相約SEMI-e 2025

【展會(huì)回顧】CSEAC 2025:行而不止,以華屹力量創(chuàng)“芯”向未來(lái)

【展會(huì)邀請(qǐng)】芯之所向,共探未來(lái)!華屹邀您共赴CSEAC 2025半導(dǎo)體設(shè)備年會(huì)

投訴建議

投訴建議