肉制品加工行業MES系統解決方案

肉制品加工行業量身定制的MES系統解決方案

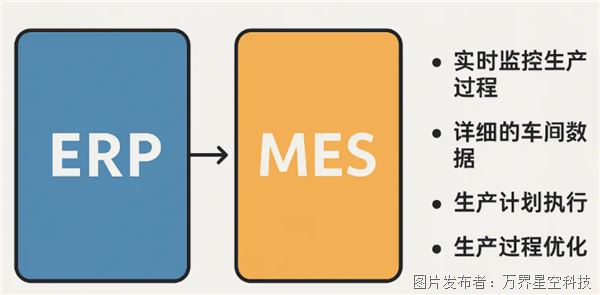

肉制品加工行業具有工藝流程復雜、保質期短、安全要求高、批次追蹤難等特點。傳統的管理方式難以滿足現代食品工業對效率、安全、合規和可追溯性的嚴苛要求。制造執行系統(MES)正是解決這些痛點的核心信息化工具,它充當了企業資源計劃(ERP)系統與生產車間過程控制之間的“神經中樞”。

一、 行業核心痛點與MES價值

1、質量與安全

依賴人工記錄,追溯困難,響應慢;HACCP/FSMA等合規壓力大。

全鏈條追溯(從原料到成品),實時監控關鍵控制點,自動警報,電子化合規記錄。

2、批次管理與追溯

原料、在制品、成品批次信息割裂,一旦出現問題,召回范圍大、耗時長、損失重。

MES賦予唯一批次碼,關聯上下游,實現正向追溯(產品流向)與反向追溯(問題根源)分鐘級完成。

3、產出率與成本

原料(特別是主料)消耗統計粗放,得率波動大,成本核算不準。

實時采集投料與產出數據,精確計算出品率/得率,監控損耗點,優化工藝,降低原料成本。

4、庫存與效期

冷庫庫存不準,先進先出執行難,易造成過期浪費。

庫位化管理,效期預警,自動推薦入庫/出庫庫位,實現精準的庫存可視化和動態管理。

5、生產計劃執行

計劃與實際脫節,設備、人員、物料準備不協調,訂單交付延遲。

MES解決精細化排程,實時反饋進度,自動觸發準備任務,確保訂單按時交付。

數據孤島 設備、質量、庫存數據獨立,管理決策缺乏實時數據支撐。

統一數據平臺,集成各類系統與設備,提供實時報表與看板,驅動數據化決策。

二、 MES系統核心功能模塊

1. 高級計劃與排程(APS)

根據訂單、庫存、設備能力、班組人員進行有限能力排產。

制定詳細的日/班次作業計劃,并下發至各工位。

2. 物料與批次管理

原料管理:記錄原料批次、供應商、檢疫證明、入庫時間、重量、存儲庫位。

批次生成:為每一批投入的原料生成內部生產批次號,貫穿整個加工過程。

投料管理:掃描原料批次號與工單關聯,實現精準投料,核算標準與實際用量。

3. 生產執行與過程控制

工單執行:操作員在工位終端接收任務,報工開工、完工。

工藝路線管理:定義不同產品的加工步驟(如分割、腌制、滾揉、灌裝、蒸煮、煙熏、包裝),確保操作標準化。

關鍵控制點(CCP)監控:集成溫度、時間、重量傳感器,自動采集數據(如蒸煮中心溫度、金屬檢測結果),超標自動報警并攔截產品。

4. 質量與合規管理

電子化質量檢驗:IQC(來料)、IPQC(過程)、FQC(成品)檢驗模板化,數據實時錄入。

HACCP/BRC等支持:自動生成合規所需的監控記錄、糾正措施報告(CAPA)。

留樣管理:關聯留樣產品與生產批次,方便復檢。

5. 全程追溯體系

一物一碼:成品賦碼(二維碼/條形碼),掃碼可獲取全生命周期信息。

譜系圖:清晰展示原料批次 -> 生產批次 -> 多個成品批次的對應關系(尤其重要,如一頭豬分割成不同部位產成品)。

快速召回模擬:輸入問題批次,瞬間定位受影響的所有成品批次及庫存位置、客戶流向。

6. 設備與工時管理

記錄設備運行、停機、清洗時間,計算OEE(全局設備效率)。

記錄班組與員工工時,為績效管理提供依據。

7. 倉庫與冷鏈管理

冷庫庫位管理:通過PDA實現冷凍/冷藏環境的入庫、移庫、盤點、出庫。

效期預警:對原料、在制品、成品進行效期預警,確保先進先出。

溫度監控集成:可與冷鏈監控系統集成,確保倉儲環境合規。

8. 報表與看板

實時生產看板:顯示計劃達成率、產量、質量狀況、設備狀態。

多維分析報表:出品率報表、損耗分析報表、質量趨勢報表、成本分析報表。

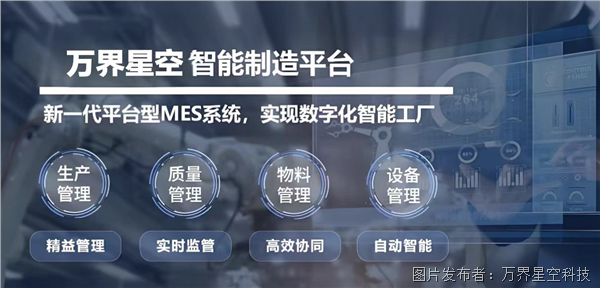

三、萬界星空食品行業MES系統技術特點;

食品加工行業是指將農產品和畜禽肉類等原材料進行初加工、深加工和包裝加工,制成各種食品產品的產業。常見的食品加工產品包括米面制品、肉制品、飲料、糖果、餅干、罐頭食品、乳制品、調味品等。

1. 系統集成:與ERP(SAP、用友等)進行訂單、BOM、庫存集成;與LIMS(實驗室管理系統)集成質量數據;與自動化設備(灌裝機、包裝機、追溯噴碼機)集成。

2. 標識技術:應用條碼/二維碼/RFID技術,用于批次、庫位、設備、人員的快速識別和數據采集。

3. 移動化應用:配備工業PDA或平板電腦,方便在車間、冷庫等環境進行移動操作。

4. 云部署考慮:越來越多的企業考慮SaaS化MES,降低初期投入,同時支持本地部署。

一套成功的肉制品行業MES解決方案,最終目標是構建一個 “端到端”的數字化工廠,讓每一塊肉從進廠到出廠的所有故事都被清晰、準確地記錄和掌控。

提交

工廠有了ERP,為什么還要上MES系統?

為什么MES系統難以標準化?

設備組裝MES:賦能離散型制造業

萬界星空AI產線MES:

銅價波動大、產品追溯困難?漆包線MES

投訴建議

投訴建議