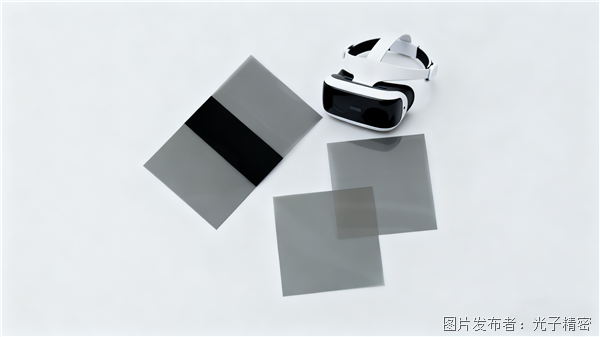

QM閃測儀的VR設備散熱格柵微孔陣列檢測

針對VR設備在精密注塑與模內切工藝中對微孔陣列尺寸精度及視覺一致性的嚴苛要求,QM系列閃測儀為解決高密度微孔快速測量難題、統一功能性與美學標準提供了關鍵技術支撐,對保障產品細節品質及維護品牌形象具有重要意義。

一、背景與挑戰:

散熱格柵雖為小型部件,卻是平衡VR設備工程散熱性能與工業設計品質的核心載體。其數量龐大的微型孔洞不僅承擔著設備核心散熱功能,更構成了產品外觀兼具獨特"呼吸感"的美學紋理。當前,該部件采用高精度注塑與模內切工藝生產,其質量管控面臨兩大核心挑戰:

(一)檢測效率與全面性不足

格柵微孔具有數量龐大、排列密集的特點。傳統采用影像儀或顯微鏡的抽樣檢測方式,不僅檢測效率極低,且檢測數據具有片面性,無法全面反映批次產品整體質量水平。

(二)功能性與美學一致性風險

孔徑均勻性直接決定通風量與防塵效果,而孔位系統性偏移會導致格柵視覺圖案扭曲。目前量產環節缺乏對所有孔位坐標、孔徑尺寸的全檢手段,不良品流入后續工序將造成整機外觀品質降級,更可能引發散熱效率不達標等功能性風險。

二、核心管控維度:

為確保散熱格柵同時滿足散熱效能與視覺表現,需對以下微觀尺寸實施管控:

(一)單孔尺寸:孔徑

孔徑是保障散熱風量與防塵等級的基礎指標。孔徑一致性直接決定散熱效率的穩定性,同時影響格柵背光視覺呈現的均勻度。

(二)孔位相對精度:孔間距與陣列一致性

孔間距及孔位陣列精度是構成美學圖案的核心基礎。所有孔位中心坐標需嚴格契合設計網格,任何規律性偏移或隨機性位置波動,均會導致視覺層面出現摩爾紋、區域性暗斑等明顯瑕疵。

(三)整體輪廓與邊界精度

格柵整體輪廓尺寸需保障與面殼的精準裝配,避免出現裝配間隙不均或干涉問題;邊界孔的位置度直接決定格柵在整機上的視覺起始基準,對周邊間隙的感官體驗具有顯著影響。

三、QM系列閃測儀解決方案:

QM系列閃測儀依托大視野、高分辨率及一鍵式全尺寸測量能力,可在5-10秒內快速獲取格柵所有微孔的精準尺寸信息,實現VR/AR眼睛等電子設備功能性與美學指標的一體化管控。

(一)模具驗收與試模階段:精準調試,縮短開發周期

對新模具生產的格柵實施一鍵式掃描,可快速獲取所有微孔的孔徑、孔距、位置度等關鍵數據,并自動生成完整統計報告。模具工程師可依據檢測結果精準定位鑲針尺寸或位置偏差的具體區域,實施針對性修模,大幅提升調試效率,縮短產品開發周期。

(二)量產來料檢驗階段:全檢防控,筑牢質量防線

對每批次交付的格柵,可在數十秒內完成全尺寸檢測。系統可自動識別并標記孔徑超差、孔位偏移等缺陷,同時完成整體質量判定。該模式可實現對供應商質量的精準數據管控,杜絕不良批次流入生產環節。

(三)質量爭議仲裁階段:數據支撐,統一評價標準

針對人工主觀性質量爭議,QM系列閃測儀的檢測報告可作為仲裁依據。通過量化數據明確判定是視覺錯覺還是微米級系統性孔位偏移,有效統一設計、質量與生產部門的評價標準,實現主觀評價向客觀尺寸管控的轉化。

在消費者對產品細節品質要求日益提高的市場環境下,散熱格柵的工藝品質直接體現企業對產品質量的把控態度。QM系列閃測儀提供了攻克微孔陣列測量行業性難題的成熟方案,不僅可大幅提升檢測效率、降低供應鏈質量風險,更能通過保障產品"細節美學"鞏固品牌定位。

提交

QM系列閃測儀提升基因測序儀部件工藝質量

QM系列閃測儀提升微創手術器械工藝

以光譜共焦技術破解光學膜材測量痛點

光子精密高精度糾偏與張力控制系統技術解析

光子精密邊緣傳感器+顏色傳感器組合方案

投訴建議

投訴建議