3C 精密零件擺盤

在如今飛速發展的 3C 電子行業里,智能手機、平板電腦、筆記本電腦等產品不斷更新換代,這使得對其內部精密零件的生產效率和質量要求越來越高。有一家知名的電子制造企業,在生產手機攝像頭模組的關鍵精密零件時,擺盤環節出現了效率低下、精度不足等問題,嚴重影響了整體的生產進度和產品品質。為了解決這些難題,該企業引入了風云智創柔性擺盤機。

精密零件生產的難題

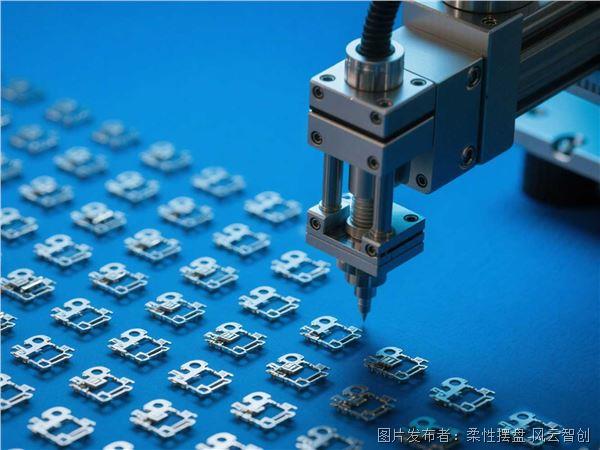

零件特征帶來的挑戰:手機攝像頭模組里的部分精密零件尺寸極小,只有毫米級別,像微型螺絲、芯片引腳、連接器端子等,而且形狀不規則。傳統的擺盤設備很難對它們進行精準的抓取和定位。

高精度排列要求難以滿足:這些精密零件在后續的裝配環節中,對排列方向以及正反面的精度要求非常高。人工操作的誤差率達到了 3% - 5%,根本無法滿足高精度的生產需求,傳統的機械擺盤設備在精度控制方面也難以達到標準。

生產效率待提高:人工擺盤的日均處理量還不到機械設備的 1/3,難以跟上大規模量產的節奏。并且人工成本不斷增加,企業迫切需要提高擺盤環節的自動化程度和生產效率,以此來降低成本、提升競爭力。

風云智創柔性擺盤機的應對方案

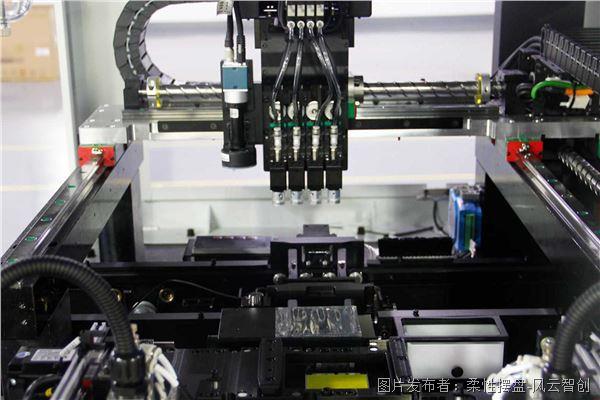

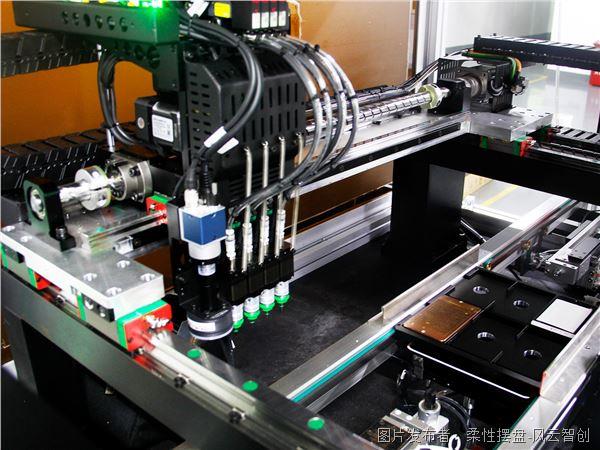

設備核心配置:這臺柔性擺盤機配備了柔性振動盤,它能產生多方向且可調節的振動,讓雜亂的精密零件在盤面上慢慢分散并有序排列。還搭配了高分辨率的視覺識別系統,能夠精確識別零件的位置、方向和姿態,為機械臂的抓取提供準確的數據。機械臂由高精度伺服電機驅動,響應速度快,定位精準,重復定位精度可以達到 ±0.01mm。

工作流程:

上料:人工把待擺盤的精密零件倒入柔性振動盤。

振動分散與排序:柔性振動盤啟動,通過不同頻率和幅度的振動,將零件震散并使其在盤面上按照一定規律排列,方便視覺系統進行識別。

視覺識別:高分辨率視覺系統對振動盤上的零件進行實時拍照和圖像分析,快速準確地識別每個零件的位置、方向和姿態信息,并把這些數據傳輸給控制系統。

抓取與擺盤:控制系統根據視覺識別的數據,向機械臂發出指令,機械臂迅速行動,利用高精度的真空吸盤或夾爪,精準抓取零件,并按照預設的排列方式將其放置在指定的托盤或載具上。

質量檢測:在擺盤過程中,視覺系統會持續對已擺盤的零件進行檢測,一旦發現零件排列錯誤、缺失或者有缺陷等問題,會立即發出警報并通知操作人員進行處理。

設備應用的成效

生產效率大幅提升:引入柔性擺盤機后,擺盤速度從原來人工的日均處理量 [2000] 件提高到了設備每分鐘最高處理 1200 件,很好地滿足了大規模量產的需求,有效縮短了生產周期,提高了企業的市場響應速度。

精度顯著提高:零件的擺盤精度從人工操作的 95% - 97% 提升到了設備的 99.9% - 100%,大大降低了因為擺盤精度問題導致的后續裝配不良率,提高了產品的質量和可靠性,減少了廢品損失。

成本降低:一方面,減少了人工的使用數量,降低了人工成本;另一方面,設備高效穩定地運行,減少了因生產延誤和產品質量問題帶來的額外成本,提升了企業的經濟效益。

柔性生產能力增強:這臺柔性擺盤機可以通過簡單的參數設置和程序切換,快速適應不同型號、規格的精密零件擺盤需求,為企業應對市場多樣化的訂單需求提供了有力支持,提升了企業的市場競爭力。

通過在這家 3C 電子企業手機攝像頭模組精密零件生產中的成功應用,風云智創柔性擺盤機充分展現了它在解決微小、復雜零件高精度擺盤難題方面的出色性能。它不僅有效提高了生產效率和產品質量,還為企業降低了成本,增強了柔性生產能力。隨著 3C 電子行業對精密制造的需求不斷增加,柔性擺盤機有望在更多的企業和生產環節中得到廣泛應用,推動整個行業朝著智能化、高效化生產的方向發展。

提交

破解 5G 通訊元件生產上料難題

柔性上料系統:芯片制造的精密搬運“智多星”

手機零部件自動柔性上料

柔性供料機的 3 大核心價值

被動元器件生產的革新之選

投訴建議

投訴建議