RFID賦能鋰電池化成分容

一、應用背景

在電動汽車與儲能市場爆發式增長的推動下,鋰電池產能持續擴張,行業正加速向智能化轉型。鋰電池生產過程中,化成分容環節需經歷充放電、靜置、檢測等多道復雜工序,對數據精度與追溯完整性要求極高。傳統生產模式已難以適配規模化生產下的自動化、可視化需求,RFID技術憑借非接觸式識別、抗惡劣環境等優勢,成為破解生產痛點、推動鋰電池制造升級的關鍵工具。

二、行業痛點

傳統鋰電池生產模式受技術與流程限制,在數據管理、質量追溯與分選效率等方面存在顯著短板:

(1)數據采集低效:依賴人工記錄電壓、溫度等關鍵工藝參數,不僅操作繁瑣,還易出現記錄錯誤,且數據無法實時同步至MES系統,導致工藝優化決策滯后,影響生產節奏。

(2)質量追溯困難:傳統條碼易磨損、易污染,在鋰電池生產的高溫、油污等惡劣環境下無法穩定工作,難以完整存儲電池從生產到出廠的全生命周期數據,一旦出現質量問題,無法快速定位根源。

(3)分選精度不足:氫鎳電池等產品的-deltaV特性判斷需要多次數據比對,人工分選模式效率低下,且受人員經驗、疲勞狀態影響,誤差率較高,制約產品一致性提升。

三、應用方案

針對傳統生產模式的痛點,晨控智能提出RFID技術構建鋰電池生產智能化的解決方案,通過標簽部署、設備配置與數據聯動,實現全流程優化:

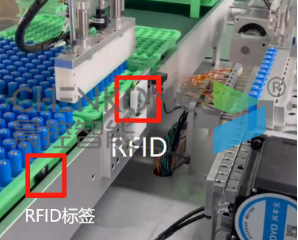

(1)標簽嵌入與唯一標識:將耐高溫RFID標簽集成至電池夾具或底座,為每一個電池單元綁定唯一ID,該ID作為貫穿生產全流程的核心標識,關聯電池型號、生產批次、工藝要求等基礎信息,確保個體可追溯。

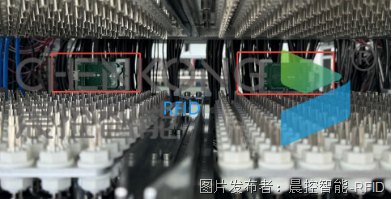

(2)讀寫器部署與數據采集:在化成分容柜、檢測工位等關鍵節點部署高頻RFID讀寫器,實現非接觸式數據采集。讀寫器可實時捕獲電池充放電曲線、溫度波動等工藝參數,無需人工干預,且能在惡劣環境下穩定運行,保障數據連續性。

(3)數據聯動與智能管控:通過串口或工業以太網,將RFID采集的實時數據上傳至MES等管理系統,構建完整的數據追溯鏈。系統可自動分析數據,當檢測到參數異常時立即觸發報警,及時止損;同時基于采集數據實現電池-deltaV特性的精準比對,支撐自動化分選。

生產效率顯著提升,取代人工記錄與條碼掃描環節,節省大量工時,數據采集與分選流程自動化運行,大幅提升生產節拍,適配規模化產能需求;追溯體系更加完善,RFID標簽在惡劣環境下的穩定性確保了電池全生命周期數據的完整存儲,實現從生產、檢測到出廠的全程可追溯,便于質量問題快速定位與責任界定;分選精度優化了,通過自動化數據比對替代人工判斷,降低氫鎳電池等產品的分選誤差率,提升產品一致性,同時減少因分選失誤導致的返工成本,增強市場競爭力。

提交

智能制造中的RFID應用

晨控CK-UR08-E01與匯川PLC

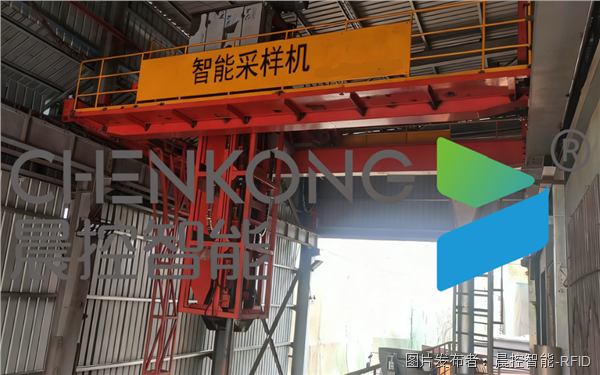

RFID技術在鋼鐵原料分料起重機應用

RFID技術賦能新能源汽車總裝車間

晨控CK-GW04S-EC與匯川PLC配置EtherCAT通訊連接

投訴建議

投訴建議