RFID技術賦能新能源汽車總裝車間

一、行業背景

在新能源汽車產業加速迭代的當下,車型多樣化、生產柔性化、質量追溯精細化已成為行業發展的核心訴求。總裝車間作為整車生產的關鍵環節,面臨著混線生產協同難、工藝參數管控嚴、質量追溯顆粒度細等多重挑戰。傳統人工掃碼的數據采集模式,已難以適配高節拍、高精度的智能制造需求。

二、核心痛點

人工掃碼效率低易出錯是總裝車間的首要難題。工人手持設備逐個掃碼采集數據,不僅制約生產節拍,還因條碼易受油污、磨損影響,導致識別失敗率高,需人工二次錄入,增加工時成本的同時,可能造成裝配數據與車輛VIN碼綁定錯誤。以年產10萬輛的新能源汽車工廠為例,僅掃碼崗位就需配置20名專職員工,年人力成本超300萬元。

物料追溯精度不足同樣困擾行業發展。電池模組等關鍵部件涉及多級供應商,條碼信息無法實時同步至主機廠MES系統,導致庫存差異率較大,影響JIT(準時制)生產調度。當發生質量問題時,傳統方式需耗時4-6小時定位問題批次,難以精準縮小召回范圍,且高壓線束裝配扭矩等關鍵工藝數據易丟失,埋下安全隱患。

裝配過程實時監控缺失則直接影響產品質量與生產效率。新能源車型電池包安裝需遵循128項工藝標準,傳統模式難以實時校驗操作合規性,漏裝、錯裝率高達0.5%;在多車型混線生產中,物料配送節奏與工位需求不匹配,導致線邊庫存積壓,工位等待時間過長,無法滿足高節拍生產需求。

三、晨控RFID解決方案

(一)全流程應用場景布局

在車身識別與排序管理環節,PBS 存儲區部署超高頻 RFID 讀寫器,通過綁定車體 VIN 碼的耐高溫抗金屬標簽,實現涂裝后車身自動識別與排序編組,誤差率<0.01%,徹底解決人工掃碼錯漏問題;電池包、電機等核心部件采用雙頻 RFID 標簽,裝配工位通過通道式讀寫器驗證部件與車輛配置匹配性,杜絕混裝風險。工藝參數動態匹配場景中,儀表盤安裝、線束連接等工位的讀寫器讀取標簽內車型參數后,自動調取對應扭矩標準與質檢清單,實現工藝參數實時適配;終檢工位采用多天線陣列讀寫器,同步讀取車輛 VIN 碼與零部件標簽并比對 BOM 清單,大幅提升缺陷檢出率。

(二)核心設備與集成架構

采用多層級設備架構,讀寫設備集成天線控制、信號處理模塊,可高效采集處理數據,其中 CK-UR12 系列超高頻讀寫器覆蓋 865-868MHz/902-928MHz 頻段,輸出功率 0-33dBm 可調,防護等級達 IP67,適配底盤裝配、車門線等惡劣工況,能在 0-50cm 距離穩定讀取。標簽選型針對部件特性定制:電池包殼體用 - 25℃~260℃耐高溫防腐蝕標簽,車身 A/B 柱預埋柔性抗金屬標簽以實現全生命周期追溯,電機外殼標簽采用環氧樹脂封裝并通過 3M VHB 膠帶固定提升抗震動性,線束標簽植入接插件耐受高壓水洗。系統通過標準化通信協議實現全流程數據交互,RFID 采集數據與 MES、ERP、WMS 系統聯動,構建完整數據鏈路,保障設備與系統無縫對接。

(三)關鍵功能實現

車輛身份信息動態綁定為核心基礎,將 VIN 碼寫入抗金屬 RFID 標簽實現車身與電子身份強綁定,車輛進入不同工位時,讀寫器自動捕獲標簽信息并更新至 MES 系統,實時同步生產訂單配置,支撐多系統數據協同與柔性生產需求。裝配進度實時跟蹤通過關鍵工位固定式讀寫器實現,自動記錄裝配起止時間、精確計算節拍偏差,掃描車身與零部件標簽校驗清單匹配性并生成電子履歷,數據推送至車間可視化看板,實現車輛位置與工序進度實時監控,助力跨車間智能調度。異常狀態自動預警機制全方位保障質量,讀取到零部件不良或參數超差時觸發聲光報警并鎖止輸送線,設備異常時自動推送關聯車輛 RFID 信息的維修工單以縮短 MTTR,同時基于物料消耗數據預測缺口并提前觸發補貨指令,避免停線風險。

四、應用價值與行業影響

(一)生產效率顯著提升

通過RFID技術實現零部件信息的自動采集與匹配,消除傳統人工掃碼的停頓時間,縮短裝配節拍。在車門線束裝配工位,動態調整物料配送節奏,使線邊庫存降低40%,工位等待時間縮短15秒/臺;電池托盤定位誤差控制在2mm內,將人工吊裝時間從8分鐘壓縮至3分鐘,滿足每小時20臺的高節拍需求。多車型混線生產中,標簽存儲的車型配置信息可即時觸發工藝參數切換,減少換型時間,提升整體設備利用率。

(二)產品質量全面保障

RFID技術構建起全流程質量防護網,通過實時校驗工裝夾具狀態與操作步驟,將漏裝/錯裝率從0.5%降至0.02%。每個零部件綁定唯一RFID標識,記錄供應商批次、檢測數據、裝配時間等200+維度信息,支持正向缺陷溯源與反向部件履歷查詢,極減追溯響應時間,當發生質量問題時可精準定位責任環節,縮小召回范圍。

(三)成本投入有效優化

自動化流程取消了專職掃碼崗位配置,顯著降低人力成本;通過動態調整JIT供料節奏,減少線邊庫存積壓,降低庫存成本;質量問題的即時攔截與精準追溯,減少返工與召回損失,僅電池箱體變形維修一項,每年可節省成本超百萬元。

提交

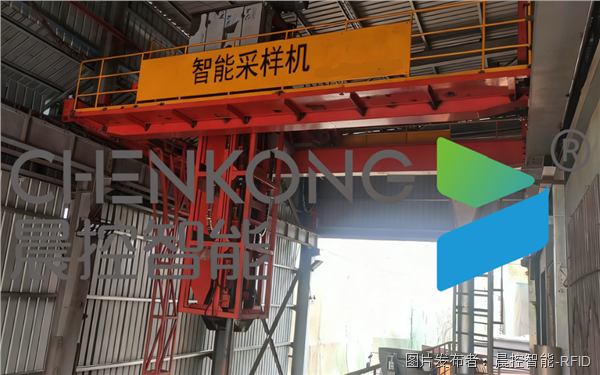

RFID技術在鋼鐵原料分料起重機應用

晨控CK-GW04S-EC與匯川PLC配置EtherCAT通訊連接

RFID技術在鐵路貨運站鐵軌旁起重機定位

RFID 技術:起重機行業的智能化革命

RFID 賦能電動工具控制:智能生產突破

投訴建議

投訴建議