何以領航?為海量定制尋求破局之策丨探訪海康威視桐廬智能工廠

過去十年,中國制造業的智能化轉型,清晰地遵循了兩條主流路徑:首先是以“機器換人”為核心的自動化普及;隨后是以“數據驅動”為特征的數字化深化,表現為ERP、MES等核心系統的廣泛應用。但當自動化設備與數字化系統成為越來越多工廠的“標配”時,一個更深層次的矛盾逐漸顯現:在硬件與軟件的基礎能力趨同之后,制造業競爭力的分野將取決于什么?

答案指向了制造系統應對復雜性的能力。當前,市場需求正以前所未有的速度向個性化、碎片化演進,“多品種、小批量、大規模定制”不再是少數行業的特性,而日益成為高端制造的普遍挑戰。這一轉變動搖了傳統規模化生產的邏輯根基——它要求工廠必須在維持一定效率與成本控制的前提下,具備處理海量、離散、異構訂單流的“柔性”、“高效”、“敏捷”。

海康威視“物聯感知產品大規模個性化定制智能工廠”,正是這一制造需求的壓力下典型觀察樣本。其生產數據直觀呈現了挑戰的強度:硬件產品型號超過三萬種,日均處理訂單約一萬個,平均批量僅約40臺,訂單定配置比例高達75%。更細節的是,杭州桐廬智能工廠的訂單中位數有時僅為8臺。

(海康威視桐廬智能工廠)

正是憑借在如此極端復雜的業務場景下,所構建的系統性解決方案與卓越運營實踐,該工廠于2025年成功入選由工業和信息化部等六部門聯合開展培育認定的全國首批“領航級智能工廠”培育名單。這標志著,其探索已超越解決自身問題的范疇,為行業應對碎片化挑戰提供了可參考、可分析的實踐范式。近日,中國工控網在探訪這座工廠的過程中,看到了拆解碎片化制造難題的清晰路徑。

當“小批量”與“高頻換線”成為日常

海康威視所面臨的制造復雜性,根植于其業務本質。作為智能物聯產品和解決方案提供商,其產品需適配全球范圍內90多個子行業、數百個細分場景的差異化需求。這種深度碎片化的市場需求,直接在生產端形成了“多品種、小批量、大規模定制”的生產特點。

復雜性首先轉化為產線切換的頻次壓力。以電裝工廠SMT貼片產線為例,每條產線平均每天需完成18次換線,切換頻次最高的產線,一天可達40次。每一次換線都涉及物料準備、程序載入、工藝參數調整等一系列動作,是非增值時間的直接損耗,也是質量一致性的潛在風險點。如何壓縮換線時間、提升切換效率,成為衡量制造系統柔性的第一個關鍵指標。

此外,“多品種、小批量、大規模定制”的生產特點也對質量管控模式提出了新要求。傳統基于批量抽檢的質量控制方法,在訂單批量極小的場景下風險敞口過大,由于抽檢樣本的代表性不足,任何微小的缺陷都可能直接導致客戶訂單不合格。因此,質量控制必須更深、更廣地嵌入生產全流程,實現近乎全檢的覆蓋與實時攔截。

系統化應對之策,構建“感知-決策-執行”閉環

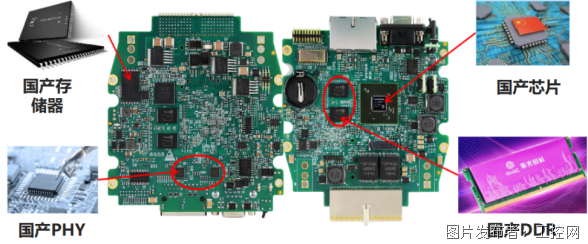

面對上述挑戰,海康威視的實踐表明,必須以一套架構清晰、層次分明、深度協同的技術體系來打破上述困局。物聯感知產品大規模個性化定制智能工廠即承載了海康威視自研的物聯感知、AI、大數據等技術、產品與平臺,構建了完善的智能工廠技術體系。同時,結合公司多年積累的高質量工業數據,形成了“感知、決策、執行”三大環節的智能化閉環。

感知層:多維數據采集 全面感知生產狀態

在工廠現場,智能感知設備的部署貫穿了生產全流程。基于自身在感知技術方面的深厚積累,工廠將工業相機、X光設備、熱成像相機及聲振溫監測系統等多維的感知技術與設備深度集成,形成了工廠的“智能感官系統”。

在關鍵的質量檢測環節,海康睿影X-Ray缺陷檢測設備可對PCBA電路板進行內部“透視”,精準檢測虛焊、連錫等隱蔽缺陷,將檢測效率提升30%,準確率提升80%。在包裝工位,產線相機、微距相機等設備與海康觀瀾大模型協同作業,可實時識別操作員拿取配件的手部動作,智能判斷配件是否拿齊,一旦檢測異常即刻報警并攔截產品,提醒復核,實現實時、動態防錯,并能隨產品切換自動切換AI檢測模型,實現“零延遲”換產。

(海康觀瀾工業大模型產線場景方案--配件齊套檢測)

同時,熱成像相機可實時進行溫度的精準感知與風險預警;聲振溫監測系統等實時采集空壓機、真空泵等設備的振動頻率、溫度變化及異常聲響數據,共同實現了對生產狀態的全方位感知。

決策層:智能算法優化全局調度

為將海量的個性化訂單轉化為可執行的生產計劃,工廠內部署了由一系列“智能體”構成的決策系統,可將其看作工廠的“AI大腦”。“計劃智能體”負責在訂單交期、庫存水平和資源利用率之間進行全局優化,實現訂單24小時快速應答和全流程透明可視;“排程智能體”則基于產線、設備、工藝等具體約束,生成最優的可執行生產計劃。

(智能排程)

其中的一大關鍵創新是“智能合單”模型。該模型能自動將工藝與物料相似度高的訂單進行合并生產,有效減少了非必要的產線切換。據了解,電裝工廠借助該模型將平均換線時間縮短了50%,訂單切換時間平均降至約9分鐘。同時,在工藝設計環節,工藝智能體通過BOM知識圖譜與智能算法,智能生成工藝路線,使工藝設計效率提升60%。

執行層:柔性自動化裝備集群支撐高效運轉

智能決策最終需要柔性的物理設備來執行。工廠內,超過1500臺移動機器人組成了智能物流網絡,實時管理著超數萬條SKU,實現從原材料收、發、存,到車間內物料和半成品周轉,再到成品貨物入庫、存儲、出庫的全自動化和智能化管理,物流作業效率提升40%,有力支撐了產線的快速換產。

(移動機器人集群)

(移動機器人集群)

智能攝像機全自動化無人生產線上,這種柔性協同體現得更為充分。該產線集成了機械臂、自動調焦、工業相機、移動機器人等裝備,攻克了柔性線束自動插接、無序物料抓取、密封圈點膠工藝自動化等工藝難題,實現了從備料、裝配、測試、到包裝的全工序無人化作業,整線效率較傳統線體提升243%。

(柔性線束插接)

(自動調焦&點膠工藝)

(自動調焦&點膠工藝)

工控網手記:領航價值在于從內部實踐到可復制的系統能力

海康威視物聯感知產品大規模個性化定制智能工廠入選“領航級智能工廠”培育名單的核心價值,不僅在于解決了自身復雜的生產問題,更在于其探索并驗證了一套應對“多品種、小批量、大規模定制”挑戰的系統性方法論。

在筆者看來,這套方法論的第一個特征是“技術集成與業務流程的深度融合”。其智能化建設并非孤立地追求設備的自動化率或算法的先進性,而是緊密圍繞“訂單到產品”的核心價值流展開。無論是智能排程、AI視覺質檢還是機器人配送,每一項技術的引入都直接對應著減少換線損耗、提升質量一致性、加快物流響應等具體業務痛點。

第二個特征是“人機協同的務實導向”。與片面追求“無人化”不同,該工廠更注重在復雜環境下尋求人與機器的最優分工。在處理標準化、重復性高或對精度要求極嚴的任務時,由自動化設備和人工智能算法和系統共同完成;而在需要靈活判斷、處理非標情況的環節,則充分發揮人的經驗和應變能力。這種務實的協同觀,使其解決方案更具普適性和經濟性。

第三個,也是該工廠作為“領航者”最具行業價值的特征,是“已驗證能力的可外溢性”。目前,海康威視智能工廠中沉淀的成熟智能制造經驗及解決方案,已開始向產業鏈上下游2000余家供應商、80萬家渠道商的輸出,并在汽車制造、石化煤炭、機械裝備等多個行業得到應用驗證。這標志著其成功實現了從內部實踐到可對外賦能的“標準化解決方案”的跨越,真正發揮了鏈主企業的生態引領作用。

智能制造的下半場,決勝點在于能否將這些技術要素,按照清晰的業務邏輯架構起來,形成一個能夠感知變化、快速決策、精準執行的有機整體。在筆者看來,這種將復雜性轉化為可控秩序的系統能力,或許是這座“領航級”工廠帶給中國制造業最重要的啟示。

提交

極海全新發布首款G32R430編碼器專用MCU,為高精度運動控制與位置反饋場景設計

強強聯手,山特助行業標桿打造工業自動化“生命線”

百超與愛派爾攜手共建智能制造新生態

十年磨一劍 全國產高可靠| 至控科技推出新一代大型控制系統ZC-1300

北爾電子亮相2025中國國際海事展 展示全棧式海事自動化解決方案推動綠色智能與安全互聯

投訴建議

投訴建議