機(jī)器視覺如何實(shí)現(xiàn)晶圓探針臺(tái)的精準(zhǔn)定位

在半導(dǎo)體制造領(lǐng)域,精度是永恒的追求,而晶圓探針臺(tái)的對(duì)準(zhǔn)技術(shù)正是這一追求的集中體現(xiàn)。

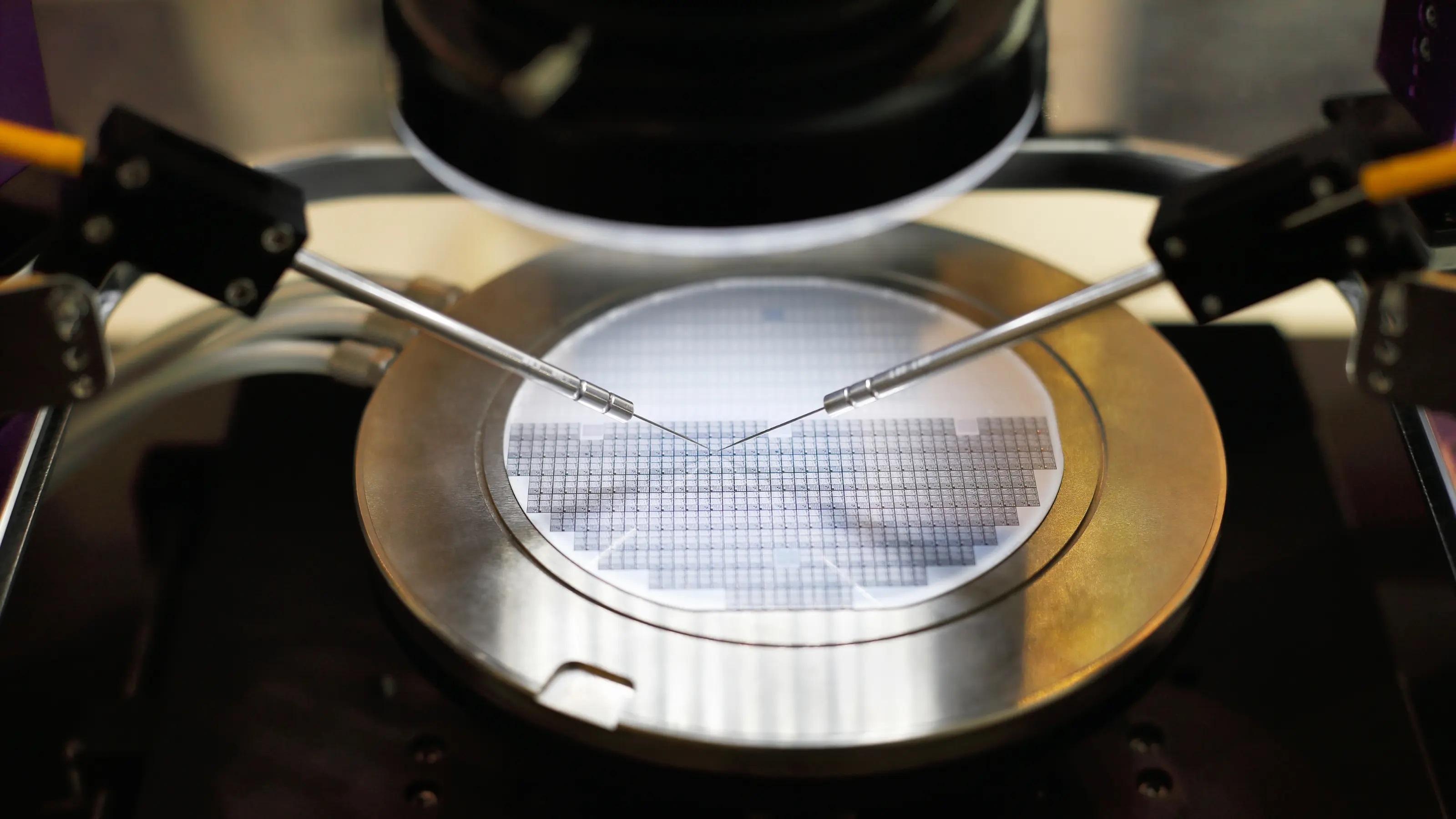

在半導(dǎo)體制造流程中,晶圓測(cè)試是確保芯片性能與質(zhì)量的關(guān)鍵環(huán)節(jié)。一片晶圓上可能分布著超過(guò)15萬(wàn)個(gè)接觸點(diǎn),襯墊間距小于25微米,任何微小的對(duì)準(zhǔn)偏差都可能導(dǎo)致測(cè)試結(jié)果失真、焊盤損壞甚至芯片報(bào)廢。

一、技術(shù)挑戰(zhàn),對(duì)準(zhǔn)精度的極限考驗(yàn)

晶圓探針臺(tái)的對(duì)準(zhǔn)過(guò)程面臨多重技術(shù)挑戰(zhàn)。在光學(xué)層面,當(dāng)探針間距持續(xù)縮小時(shí),衍射效應(yīng)和光學(xué)像差成為主要限制因素。傳統(tǒng)像素級(jí)檢測(cè)方法難以直接識(shí)別亞微米級(jí)位移,而鏡頭畸變與景深限制會(huì)進(jìn)一步放大視場(chǎng)誤差。

環(huán)境控制同樣至關(guān)重要。測(cè)試過(guò)程中,晶圓和探針卡暴露在寬溫域工作環(huán)境下,產(chǎn)生的熱膨脹失配會(huì)導(dǎo)致位置偏移數(shù)微米,遠(yuǎn)超現(xiàn)代芯片的容許誤差范圍。材料特性帶來(lái)的問(wèn)題也不容忽視,金屬襯墊會(huì)產(chǎn)生強(qiáng)烈鏡面反射,而超薄晶圓則呈現(xiàn)半透明特性,產(chǎn)生復(fù)雜干涉圖案。

生產(chǎn)晶圓上的對(duì)準(zhǔn)標(biāo)記常被工藝殘留物、微粒和復(fù)雜背景圖案遮蔽,這些噪聲會(huì)嚴(yán)重干擾標(biāo)記識(shí)別,導(dǎo)致傳統(tǒng)模板匹配算法失效。此外,機(jī)械系統(tǒng)的振動(dòng)和蠕變也會(huì)引入額外的對(duì)準(zhǔn)誤差。

二、解決方案,機(jī)器視覺的技術(shù)突破

1. 高分辨率多模態(tài)成像系統(tǒng)

現(xiàn)代晶圓探針臺(tái)采用高分辨率成像傳感器搭配遠(yuǎn)心光學(xué)系統(tǒng),有效消除透視誤差。同軸照明技術(shù)可穿透表面薄膜同時(shí)抑制金屬眩光;多角度暗場(chǎng)照明則能增強(qiáng)邊緣特征對(duì)比度。針對(duì)特殊材料檢測(cè)需求,系統(tǒng)還可集成特定波段成像系統(tǒng),突破可見光成像的局限性。

先進(jìn)的噪聲抑制技術(shù)可有效降低圖像中的線性噪聲與隨機(jī)干擾,提升圖像信噪比。配合高倍率顯微光學(xué)系統(tǒng),能夠清晰解析微米級(jí)特征細(xì)節(jié),為精確定位奠定基礎(chǔ)。

2. 智能圖像處理算法

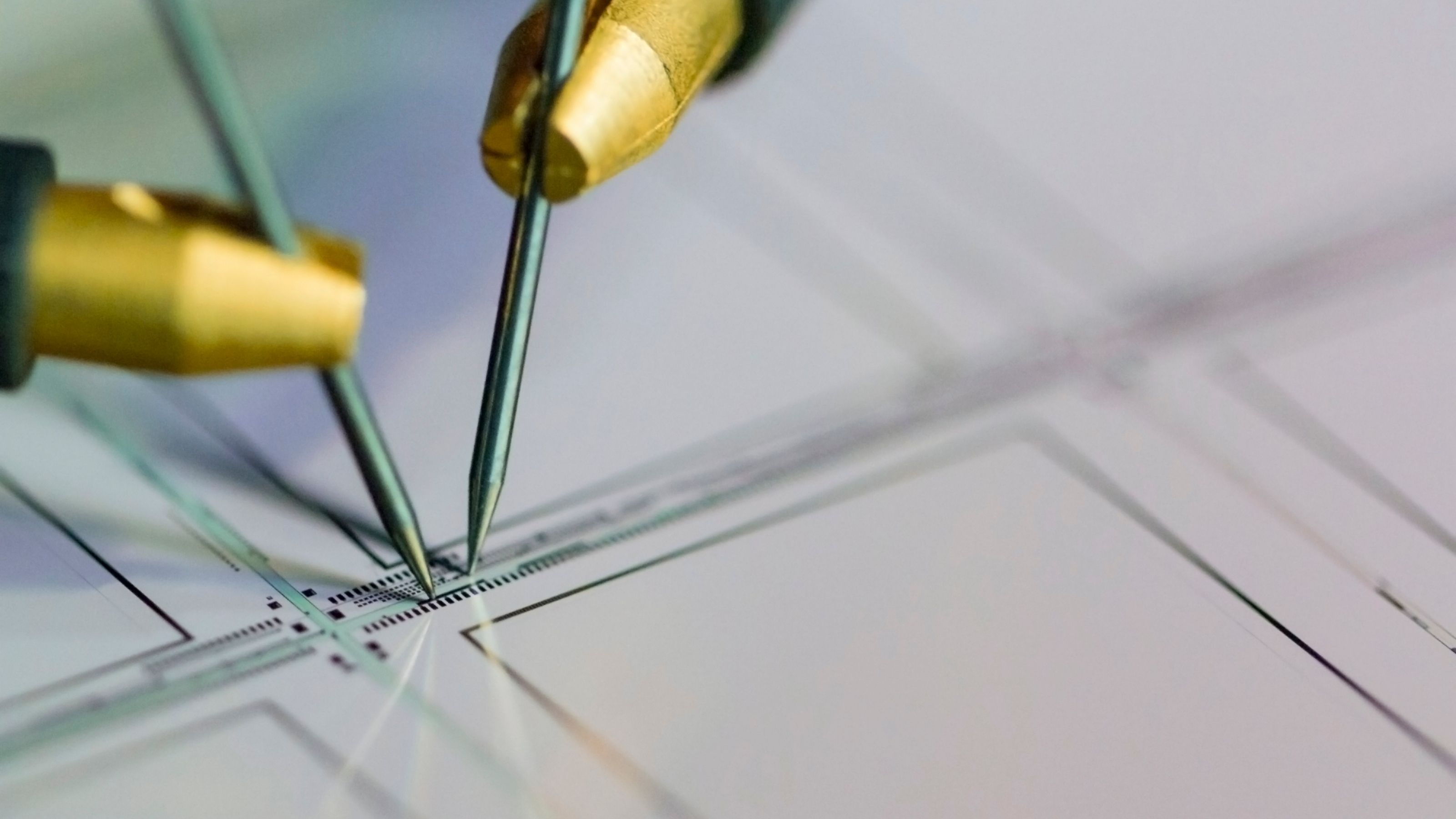

在算法層面,特征點(diǎn)檢測(cè)與幾何變換的組合算法在芯片對(duì)準(zhǔn)中展現(xiàn)出卓越性能。特征點(diǎn)檢測(cè)算法通過(guò)計(jì)算圖像局部區(qū)域內(nèi)灰度變化來(lái)確定關(guān)鍵點(diǎn)位置,能精準(zhǔn)定位探針頂端和襯墊邊緣。

幾何變換算法則通過(guò)參數(shù)空間轉(zhuǎn)換準(zhǔn)確識(shí)別圓形、矩形等幾何特征,即使在高噪聲環(huán)境下也能保持穩(wěn)定識(shí)別能力。針對(duì)復(fù)雜背景下的標(biāo)記識(shí)別,現(xiàn)代系統(tǒng)采用能保留銳利邊緣的噪聲濾除技術(shù)、多尺度模板匹配以及自適應(yīng)閾值處理。

幾何中心定位工具可計(jì)算參考圖案的精確幾何中心,通過(guò)亞像素級(jí)插值算法進(jìn)一步提升定位精度。

3. 多坐標(biāo)系轉(zhuǎn)換與熱漂移補(bǔ)償

探針臺(tái)視覺系統(tǒng)需要建立統(tǒng)一的坐標(biāo)框架,補(bǔ)償熱漂移、裝配公差和機(jī)械形變。仿射變換與投影變換在這一過(guò)程中扮演關(guān)鍵角色。通過(guò)特征匹配進(jìn)行標(biāo)記識(shí)別后,系統(tǒng)計(jì)算平移、旋轉(zhuǎn)和尺度修正參數(shù),生成變換矩陣傳送至運(yùn)動(dòng)控制器。

實(shí)時(shí)溫度監(jiān)測(cè)系統(tǒng)通過(guò)多點(diǎn)采樣獲取溫度分布數(shù)據(jù),結(jié)合材料熱膨脹系數(shù),建立熱變形預(yù)測(cè)模型。該系統(tǒng)能夠?qū)崿F(xiàn)動(dòng)態(tài)補(bǔ)償,使得探針即使在發(fā)生熱漂移或機(jī)械位移的情況下,仍能準(zhǔn)確落在測(cè)試襯墊指定位置。

三、應(yīng)用實(shí)踐,關(guān)鍵技術(shù)實(shí)現(xiàn)路徑

1. 內(nèi)部特征識(shí)別技術(shù)

特定波段的成像系統(tǒng)為晶圓內(nèi)部特征識(shí)別提供了新的技術(shù)路徑。一套完整的高精度內(nèi)部特征識(shí)別方案能覆蓋多個(gè)特征波段,配合主動(dòng)溫控系統(tǒng)有效抑制熱噪聲,優(yōu)化圖像質(zhì)量。

該系統(tǒng)可實(shí)現(xiàn)晶圓內(nèi)部微米級(jí)特征的清晰成像與識(shí)別,并通過(guò)亞微米級(jí)空間定位技術(shù)和熱漂移抑制能力,保障工藝的高重復(fù)精度與長(zhǎng)期可靠性。

2. 后工藝單芯片對(duì)準(zhǔn)

晶圓經(jīng)過(guò)切割工藝后,單個(gè)芯片可能發(fā)生不可預(yù)測(cè)的位移和旋轉(zhuǎn),使其實(shí)際位置不再與標(biāo)稱布局相符。針對(duì)這一挑戰(zhàn),單芯片精確定位技術(shù)提供了有效解決方案。

該技術(shù)將每個(gè)芯片單獨(dú)置于視覺系統(tǒng)下,確定其與理想位置的偏移量和旋轉(zhuǎn)角度,通過(guò)坐標(biāo)變換和運(yùn)動(dòng)控制實(shí)現(xiàn)精準(zhǔn)對(duì)齊。這一創(chuàng)新使得具有不規(guī)則芯片分布或旋轉(zhuǎn)錯(cuò)位的晶圓,能在全自動(dòng)探針臺(tái)上完成批量測(cè)試。

3. 多角度三維視覺檢測(cè)

針對(duì)高反光表面中微小缺陷的檢測(cè)難題,多角度三維視覺系統(tǒng)提供了創(chuàng)新解決方案。系統(tǒng)通過(guò)精確控制多個(gè)照明源的角度和強(qiáng)度,獲取物體表面的三維形貌信息。

基于可編程邏輯器件開發(fā)環(huán)境,系統(tǒng)可并行處理多幅圖像數(shù)據(jù),精準(zhǔn)識(shí)別復(fù)雜背景中的各類缺陷,同時(shí)保持采集同步性。這種方案在維持高穩(wěn)定性的同時(shí)顯著降低了系統(tǒng)集成復(fù)雜度與硬件成本。

隨著半導(dǎo)體技術(shù)持續(xù)發(fā)展,機(jī)器視覺在晶圓探針對(duì)準(zhǔn)中的應(yīng)用正朝著更高精度、更高效率的方向演進(jìn)。深度學(xué)習(xí)算法的引入為應(yīng)對(duì)復(fù)雜多變的檢測(cè)環(huán)境提供了新的技術(shù)路徑。

先進(jìn)的深度學(xué)習(xí)算法具備自主特征學(xué)習(xí)與優(yōu)化能力,使系統(tǒng)檢測(cè)性能持續(xù)提升;小樣本學(xué)習(xí)技術(shù)突破傳統(tǒng)依賴大量標(biāo)注數(shù)據(jù)的局限,通過(guò)模型優(yōu)化技術(shù)降低訓(xùn)練成本與周期。

多傳感器融合技術(shù)展現(xiàn)出獨(dú)特優(yōu)勢(shì)。通過(guò)視覺數(shù)據(jù)與位置傳感器、溫度傳感器等多源信息的智能融合,系統(tǒng)能夠建立更加精確的環(huán)境模型,實(shí)現(xiàn)對(duì)復(fù)雜工況的自適應(yīng)調(diào)整。

新型計(jì)量方法也在不斷涌現(xiàn)。基于波前傳感的計(jì)量系統(tǒng)利用相位成像技術(shù),捕獲海量三維數(shù)據(jù)點(diǎn),實(shí)現(xiàn)納米級(jí)分辨率的形貌測(cè)量。這種高速、高分辨率的測(cè)量方法為未來(lái)晶圓對(duì)準(zhǔn)技術(shù)設(shè)立了新的基準(zhǔn)。

從基于傳統(tǒng)圖像處理的對(duì)準(zhǔn)方法,到集成智能算法和多傳感器融合的現(xiàn)代視覺系統(tǒng),對(duì)準(zhǔn)精度已實(shí)現(xiàn)數(shù)量級(jí)的提升。隨著新興半導(dǎo)體材料的不斷涌現(xiàn)和新器件結(jié)構(gòu)的持續(xù)創(chuàng)新,機(jī)器視覺對(duì)準(zhǔn)技術(shù)將繼續(xù)突破極限,為半導(dǎo)體制造業(yè)提供更加強(qiáng)大的精度保障和技術(shù)支撐。

提交

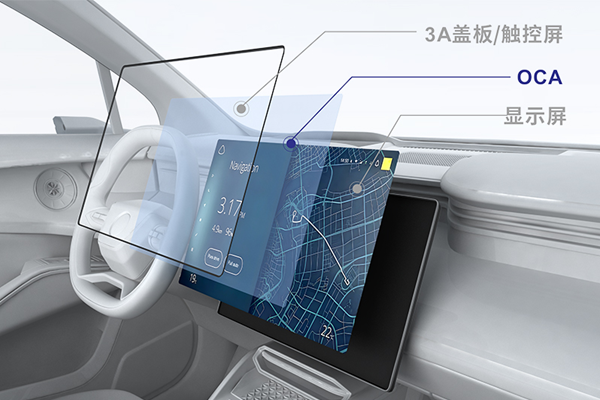

機(jī)器視覺的車載顯示器玻璃覆膜應(yīng)用

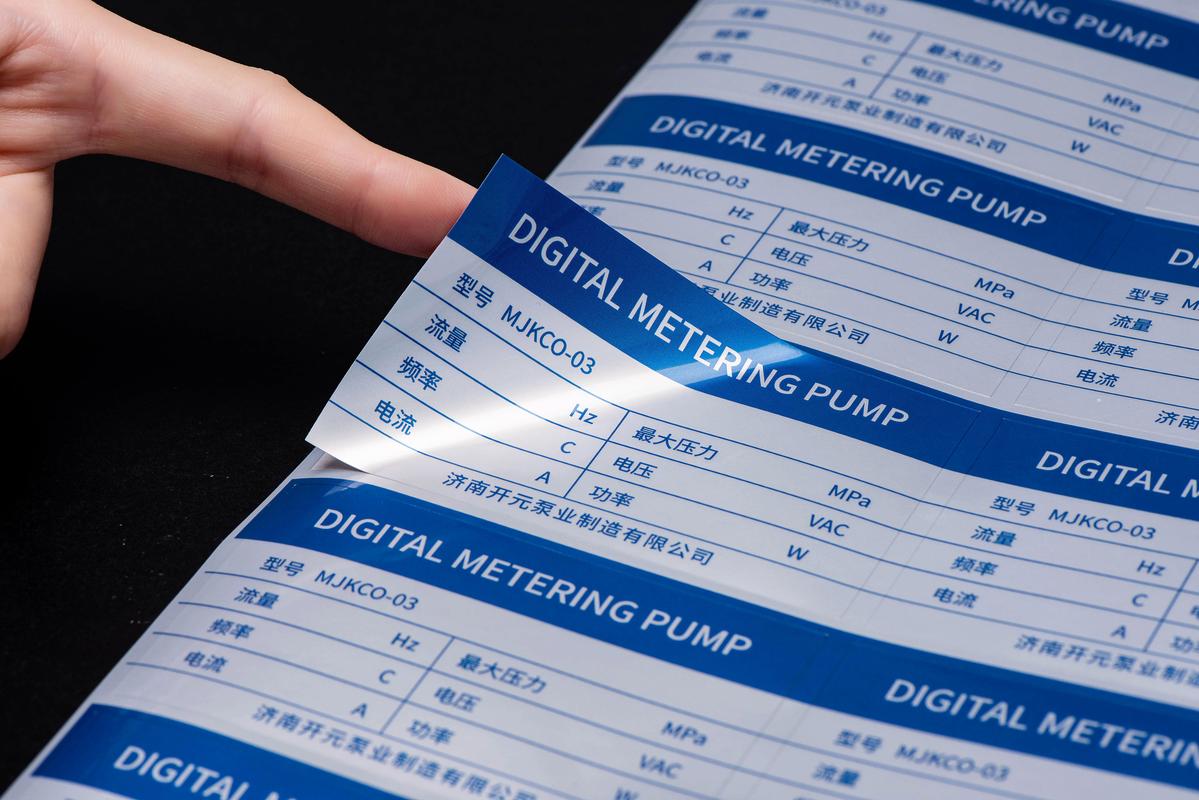

機(jī)器視覺的卷對(duì)卷不干膠標(biāo)簽絲印應(yīng)用

一篇讀懂影像測(cè)量?jī)x與閃測(cè)儀如何抉擇?

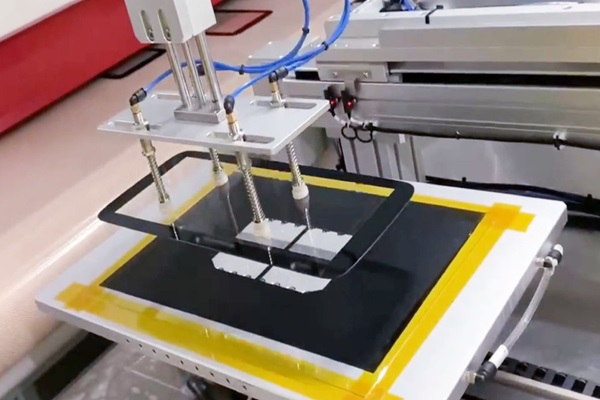

機(jī)器視覺的玻璃基板對(duì)位貼合應(yīng)用

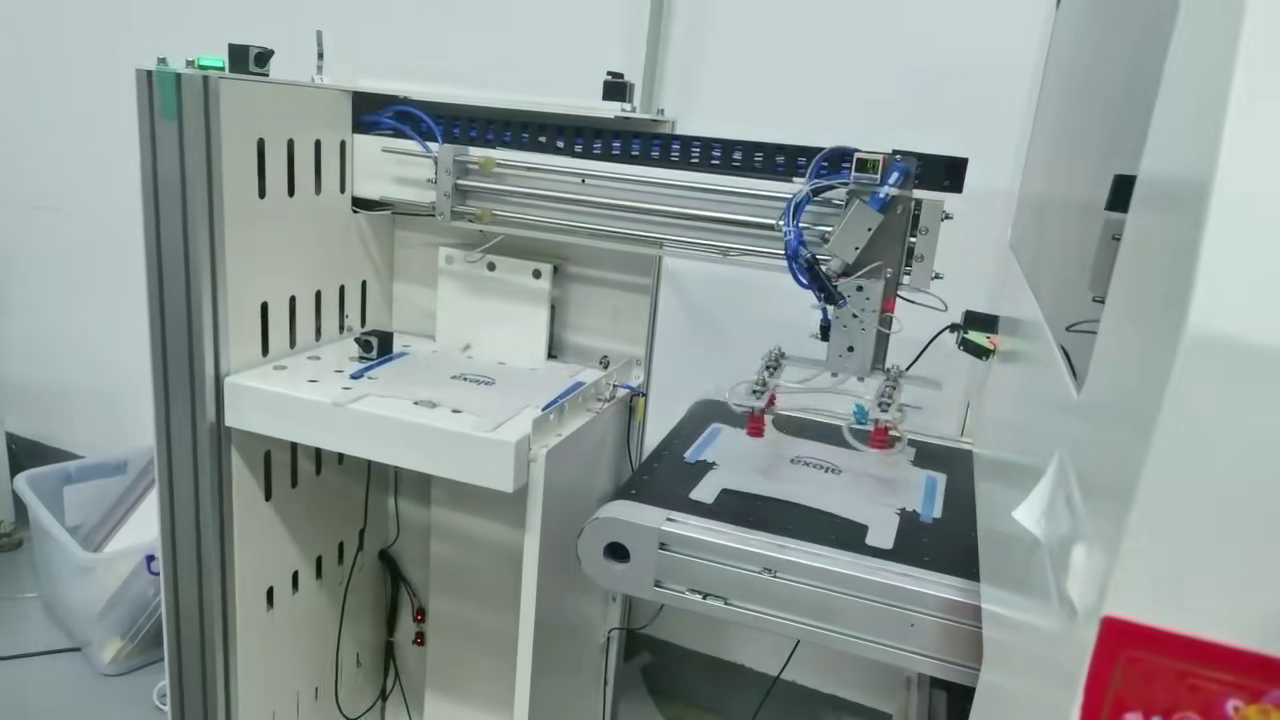

機(jī)器視覺的皮帶線貼藍(lán)膜應(yīng)用

投訴建議

投訴建議