機器視覺的車載顯示器玻璃覆膜應用

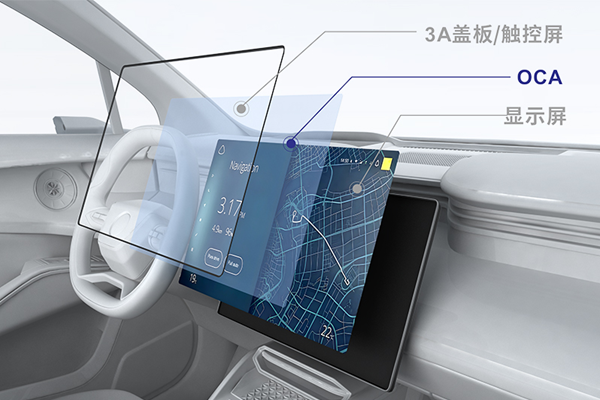

隨著汽車智能化進程的加速,車載顯示器正朝著更大尺寸、更高分辨率和更復雜曲面形態的方向發展。玻璃覆膜工藝作為保證顯示品質和保護性能的關鍵環節,面臨著精度要求極高、工藝復雜度大、質量穩定性難以保證等挑戰。MasterAlign視覺系統在這一領域的應用,通過其高精度定位、實時監測和智能反饋控制能力,為車載顯示器玻璃覆膜提供了革命性的解決方案。

車載顯示器玻璃覆膜工藝面臨的技術挑戰主要表現在以下幾個方面:

1. 高精度對位控制難度大:車載顯示器通常采用異形設計,玻璃與顯示面板間的對位精度要求高達±0.02mm,而傳統機械定位方式受限于公差累積和熱變形等因素,難以滿足這一要求。特別是在大尺寸曲面玻璃貼合過程中,邊緣區域的對位誤差極易放大,導致氣泡生成和貼合失效。

2. 透明材質與高反光表面識別困難:玻璃蓋板的透明特性和觸摸屏表面的高反光特性,給視覺系統帶來識別挑戰。在高速生產條件下(線速>120m/min),傳統的視覺算法因光照不均勻、對比度低等問題,識別準確率難以達到95%以上的工業標準。

3. 實時質量控制要求嚴格:覆蓋膜厚度不均勻、邊緣溢膠和微小氣泡等缺陷需要實時檢測,但傳統檢測方法處理延遲超過100ms,無法滿足實時控制要求。統計顯示,這類缺陷導致的不良品率通常達到2-4%,增加了制造成本。

4. 生產環境適應性問題:車載制造業特有的振動干擾、以及多批次小批量的生產特點,要求視覺系統具備高度的靈活性和適應性。

基于MasterAlign視覺系統的技術架構,針對車載顯示器玻璃覆膜應用提供了以下創新解決方案:

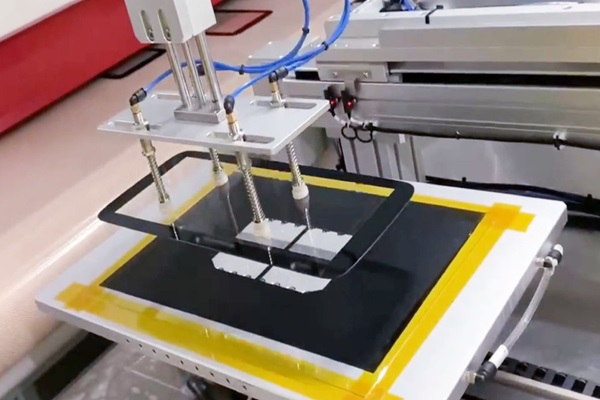

1. 多相機協同映射對位系統

MasterAlign-4C四相機映射對位模型采用高分辨率工業相機,結合特殊設計的光源系統,有效抑制玻璃表面的反光干擾。實現像素級定位精度(±0.01mm),并能夠根據不同尺寸(2.4英寸至15.6英寸)和曲面形態的玻璃蓋板,選擇合適的對位策略。該解決方案支持大視野粗定位與精定位引導相結合的雙階段控制模式,在保證精度的同時兼顧效率,對位時間縮短至0.4秒以內。

2. 智能圖像處理

MasterAlign系統通過多光源協同照明技術,包括環形光、背光和同軸光等多種光源組合,確保在不同材質和光照條件下均能獲得穩定的圖像質量。系統還集成了自適應閾值分割和形態學處理算法,能夠有效區分正常紋理與真實缺陷。

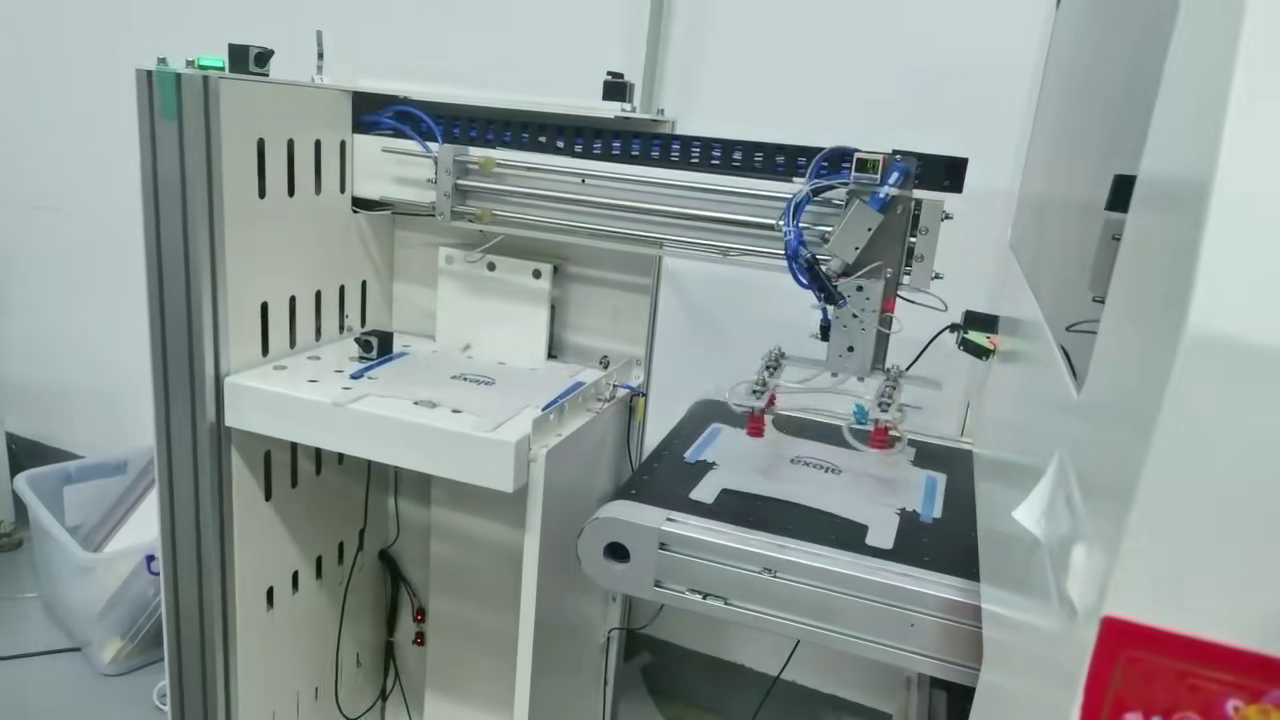

3. 柔性生產與快速換型能力

MasterAlign視覺系統配備圖形化配置界面,操作人員無需編程經驗即可完成設備參數調整。系統支持多種貼合模型配置,包括單目雙Mark、四Mark和八Mark映射對位,可根據不同產品規格和精度要求快速切換工作模式。針對車載產品多品種、小批量的特點,系統提供參數模板管理功能,換型時間從傳統的30分鐘縮短至5分鐘以內。

MasterAlign視覺系統在車載顯示器玻璃覆膜應用中實現了顯著的技術突破:

- 對位精度從±0.1mm提升至±0.02mm,滿足高端車載顯示器的制造標準

- 缺陷檢測準確率>99.5%,不良品率從3-4%降至0.5%以下

- 生產效率提升40%,單臺設備日產能達到2000片以上

- 系統支持2.4英寸至17英寸全尺寸范圍,覆蓋當前主流車載顯示需求

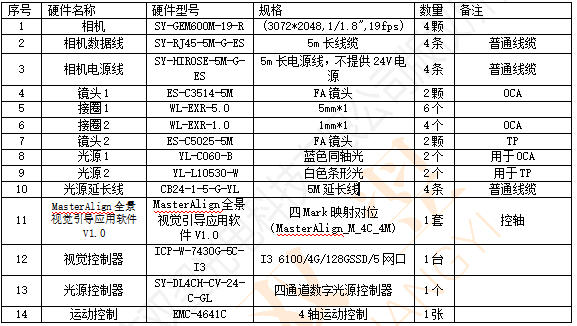

配置清單如下:

MasterAlign視覺系統為車載顯示器玻璃覆膜工藝帶來的價值包括:

質量保證:微米級精度控制和實時質量監控,確保每片產品符合汽車級質量標準

成本優化:通過降低不良品率和減少人工干預,綜合制造成本降低30%

技術領先:建立技術壁壘,在高端車載顯示市場獲得競爭優勢

生產柔性:快速換型能力支持多品種混合生產,滿足定制化需求

數據驅動:完整生產數據記錄和分析,為工藝優化和質量追溯提供支撐

該解決方案適用于傳統儀表盤顯示器、中控觸摸屏、副駕娛樂屏及后排顯示系統等全系列車載顯示產品,為企業提供了從傳統制造向智能制造的快速升級路徑。隨著車載顯示技術的持續演進,MasterAlign系統的模塊化設計保證了技術的可持續升級能力。

提交

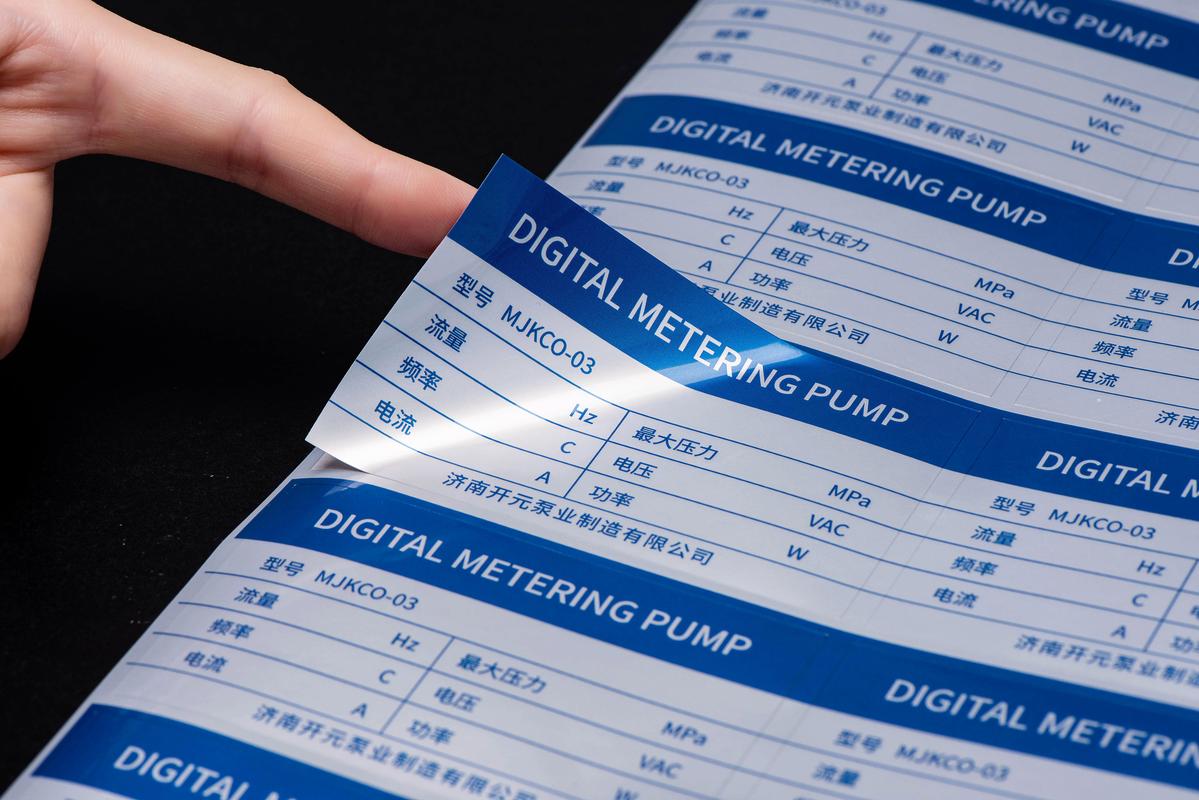

機器視覺的卷對卷不干膠標簽絲印應用

一篇讀懂影像測量儀與閃測儀如何抉擇?

機器視覺的玻璃基板對位貼合應用

機器視覺的皮帶線貼藍膜應用

機器視覺的觸摸屏功能片貼合應用

投訴建議

投訴建議