效率飆升 60% !特來電產線見證智造偉力!

如何借助自動化與智能化突破制造瓶頸、實現效率躍升?這或許是當下所有制造企業的重要課題。在特來電青島工廠,全新設計的自動化產線交出了一份亮眼答卷——從30%到75%的自動化率跨越,60%的人均能效提升,背后是一場由臺達深度參與的智能制造革命。

兩個半月,全新產線橫空出世

項目開始時,眼前只有一個“從零開始”的空廠房。不僅所有的工藝流程都要重新審視和優化,連同廠務系統的水、電、氣的線路也要根據現場情況一并考量。臺達團隊憑借豐富的經驗和對客戶需求的深度解析,從施工到交付僅用兩個半月,一條覆蓋SMT、DIP、組裝、測試、老化全流程的自動化、智能化產線便如期而成。

更令人驚嘆的,是臺達對特來電產線升級和流程再造的“瘦身”與“整合”:上料、翻版、移載、包裝等原本依賴人力的環節,全部被自動化方案替代;所有工序被整體規劃,流程最簡、行程最優、運行最穩定;載具回流、老化多道工藝設備被重新設計,顯著節省空間和能效。

新技術+硬實力:創新賦能效率飛躍

憑借在電源領域的豐富經驗,臺達不僅擁有成熟方案和工藝流程,為特來電快速組建所需的功能模塊,還可按需定制開發,讓產線完美適配特來電的生產需求。

新技術加持:在產線的規劃構建上,臺達啟用了數字孿生、虛實結合技術。在實際安裝前,自動化產線方案就已經在數字環境中構建、適配、妥善運行,大幅減少安裝和調試的周期。另外,AI算法等新技術的融入,也讓插件、檢測的良率和效率顯著提升;

新設備更新:創新藏于細節之中。噪聲傳感器、紅外傳感器,新移載平臺……看似只是一個個微小器件的更新改良,卻讓整體效率提升良多。 LED分析儀可以及時發現故障及時返修; 測試治具的使用次數被完整記錄,并支持快速更換; 滑觸線、及電軌的應用,避免線纜磨損交纏……細致入微的作業方案,確保運營可靠無憂。

數據驅動智能化:108臺自動化設備全面支持IPC-CFX協議,數據信息全程實時在線監控;與公司數字化平臺、ERP系統、MES系統無縫對接,讓決策有“數”可依。

看得見的升級:數據見證智能制造力量

產線投產后,一組組數據印證了升級的價值。特來電所設定的高質量、高效率、低成本的戰略目標,正隨著智能化、數字化的推進逐步落地。

自動化率從成都、東莞工廠的30%飆升至75%以上;人均能效提升60%,員工勞動強度大幅降低;安裝能源回收負載柜,老化節能提升87%。

不止于一條產線:智能制造可復制范本

特來電青島工廠的成功,不僅是一條產線的升級,更展現了臺達從規劃設計到落地運營的全流程服務能力。從空廠房到智能標桿,從人工操作到數據驅動,這條產線的蛻變證明:通過定制化方案、技術創新與高效執行,智能制造的升級并非遙不可及。

未來,隨著更多行業擁抱自動化、數字化,或許會有更多“特來電式”的突破出現。而臺達,已做好準備與更多企業同行,共赴智能制造的新藍海。

提交

伊貝格:讓機床行業不再為“頭”煩惱

技術場景生態三維共振 施耐德電氣助“十五五”新型電力系統加速跑

臺達亮相SPS 2025:展示功能安全、彈性擴充智能方案

賦能綠色智造 臺達與長三角制造企業探討智造新路徑

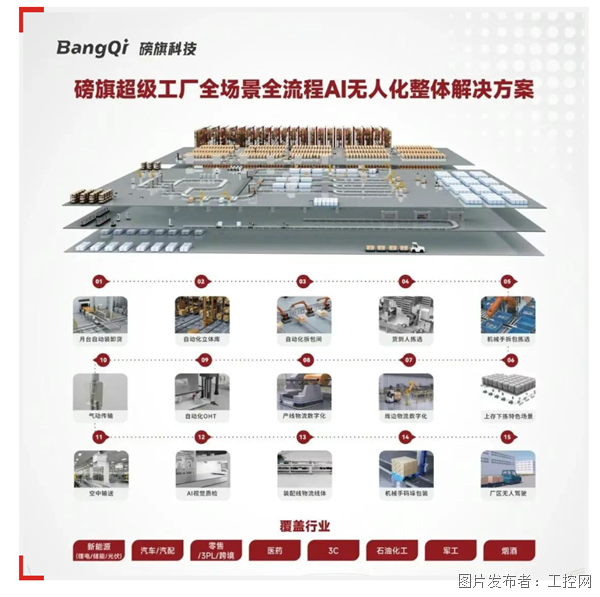

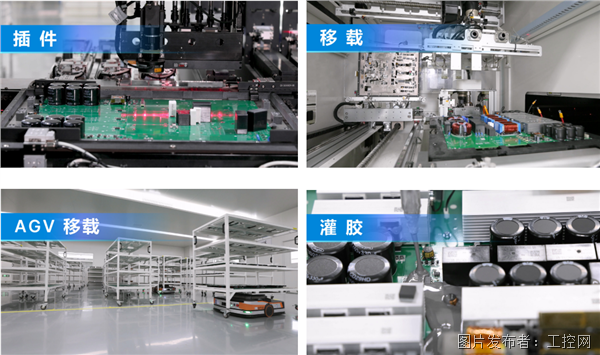

復購109次,超80%巨頭之選!揭秘寧德時代、億緯鋰能等鎖定的磅旗AI全場景無人化方案

投訴建議

投訴建議