金屬軋制板形“克級”測量時代,誰在重寫超薄金屬的制造邏輯?

在電子、汽車、航空航天與醫療設備等行業持續追求產品小型化、輕量化與高性能的驅動下,全球對超薄金屬箔材與精密帶材的需求正穩步攀升。這些材料已成為柔性電路、芯片級封裝、鋰離子電池和光伏電池中的關鍵組成部分,其質量直接決定終端產品的性能與可靠性。面對這一趨勢,如何實現對微米級材料的穩定、高精度軋制,成為擺在金屬加工業面前的核心課題。

然而,當金屬帶材的厚度進入5至100微米的范疇,生產的挑戰便呈現出幾何級數的增長。微米級的板形缺陷、厚度波動或表面瑕疵,都可能導致產品性能不達標甚至直接報廢。在這一精度層級上,傳統的板形測量與控制手段已接近其能力邊界——這不僅是工藝層面的瓶頸,更是一場關乎底層技術架構的深刻變革。正是在此背景下,ABB以Stressometer?低應力板形系統,開辟出條重新定義板形精度控制的新路徑。

立足實際需求解密精度困局

板形缺陷如何侵蝕產業利潤

市場需求升級正在深刻重塑超薄金屬產業格局。從下游應用來看,不同行業對超薄金屬的需求各有側重:

新能源汽車:動力電池用銅箔和鋁箔對厚度和板形精度要求極高,微米級偏差都會影響電池能量密度、循環壽命及安全性。

高端電子與微型化設備:芯片封裝、柔性電路及精密傳感器對金屬材料的一致性和可靠性提出苛刻標準,材料的任何局部缺陷都可能導致器件性能下降或報廢。

醫療設備:超薄金屬在微創手術器械、傳感器及醫療影像組件中應用,要求極高的尺寸穩定性和表面質量,以確保安全性與可靠性。

光伏與新能源:超薄鋁箔、銅箔及精密帶鋼在電池片和組件中用作導電、散熱和結構材料,厚度均勻性直接決定發電效率和產品壽命。

相比之下,包裝、建材等傳統應用需求穩定,但競爭仍然激烈,促使行業結構正快速向高端制造和新能源方向演進。

可以看出,超薄金屬已不再是普通工業中間品,而是直接決定下游產品性能的關鍵功能材料。然而,行業正面臨一個嚴峻的現實:超薄金屬帶材的生產正被一組相互關聯的系統性難題所困擾,這些難題共同制約著產品質量、生產效率和利潤空間。

在質量層面,微米級板形缺陷成為制約良率的關鍵瓶頸。在實際生產中,任何細微的厚度不均或表面瑕疵都可能導致產品降級甚至直接報廢。尤其在鋰電銅箔、高端電子鋁箔等應用場景中,材料質量直接關聯終端產品的性能和安全性,對精度的要求近乎苛刻。

在過程控制層面,傳統測量方案的局限性日益凸顯。現有傳感器易受干擾,存在噪聲多、數據漂移大等問題,難以實現高穩定性閉環控制,直接影響生產的連續性與產品的一致性。

在運營層面,高能耗、復雜維護與頻繁停機等問題持續推高綜合成本。這些因素相互疊加,不僅構成企業顯著的運營負擔,更在產能爬坡與良率提升的關鍵階段形成阻礙,不斷侵蝕企業的核心利潤。

總體來看,金屬加工企業正普遍面臨“精度瓶頸突出、控制穩定性不足、綜合成本高企”的三重壓力。這些挑戰在高階電子與新能源電池用箔材生產中表現得尤為尖銳,倒逼行業尋求在精度、效率與成本之間實現更優平衡的技術路徑。

技術路徑分野

測量架構的底層邏輯之爭

要尋求破局之道,需先厘清當前主流技術路線的局限。上文我們提到,傳統測量方案的局限性日益凸顯,聚焦于具體方案來看,目前行業主要面臨兩類傳統方案的制約:

壓電傳感器:

響應速度與精度先天不足。測量數據需要大量過濾處理,直接導致自動板形控制的速度變慢、精度降低。每個區僅能配置一個傳感器,測量密度較低。標準力傳感器通常缺乏在極端條件下有效工作所需的分辨率或穩定性。

空氣軸承傳感器:

對壓縮空氣和相關配套設施的依賴,成為長期運營的掣肘。這種依賴不僅影響了系統設計和維護規劃,更因持續消耗大量壓縮空氣而顯著增加了日常使用成本與維護工作量。

值得關注的是,多數企業目前已在技術選型中表現出對成本控制的高度敏感。大多數企業將設備升級預算設定在較為保守的范圍內。這反映出行業在推進技術升級時,對投資回報與全生命周期成本保持著務實態度。

破局點:ABB以Stressometer?低應力系統

重構精度邊界

多數企業正著力提升現有設備的測量精度與運行穩定性,主要通過升級傳感器、優化控制系統等方式實現性能改進;同時,不少企業也在探索更成熟的技術路徑,如引入新型控制與監測系統,以化解成本與效率壓力。除精度和技術優化外,部分企業還關注降低能耗、簡化維護流程及推進自動化等方向。整體來看,企業普遍傾向于以“漸進式優化”代替“大規模更換”,在追求性能提升的同時保持對成本與投入的理性平衡。

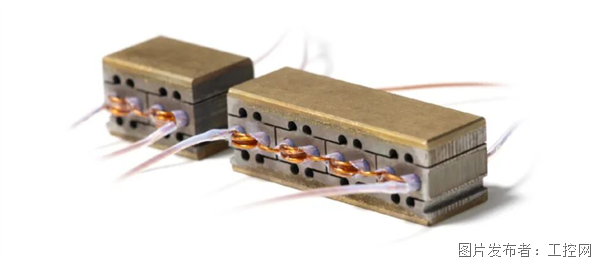

基于對上述市場需求的洞察,ABB推出了適用于超薄金屬帶材的ABB Stressometer?低應力板形系統,提供了一條差異化路徑。該方案并非簡單改良,而是從測量密度、環境抗擾度和全生命周期成本等多個維度進行了全面重構。

測量密度的數量級提升

該系統通過集成特殊的材料性能,延續了ABB Stressometer?系列傳感器的物理性能標準,通過特殊的材料與結構設計,能夠以極高分辨率捕捉到僅幾克級別的微小應力變化。其采用的并行測量機制,使傳感器布置密度達到傳統壓電方案的四倍,為更精準的板形、厚度與張力控制提供了硬件基礎。

從“外部補償”到“內部免疫”

與必須通過修正外部因素的壓電技術不同,ABB低應力板形系統能夠自動補償外部干擾。該系統能夠在標準傳感器易受干擾、出現噪聲或漂移的工況下,仍可實現穩定、精確的測量與控制,減少對外部補償的依賴。因此非常適用于精軋機以及同時處理開坯和精軋道次的集成產線。

以堅固設計重塑成本控制

該系統的機械結構經過強化設計,幾乎無磨損件,且完全不同于壓縮空氣系統。這一特點使其在長期運行中大幅降低維護頻率與能耗需求,直接針對傳統方案中維護成本高、能耗大等痛點,從全生命周期角度優化了總體擁有成本。

目前,該系統已在多個工業場景中完成驗證。在韓國電動汽車電池箔材生產線、歐洲與亞洲多家特種鋁箔工廠的實際應用中,該系統通過擴展測量范圍與提升控制穩定性,幫助操作人員精準執行客戶規格,尤其在20微米以下極薄材料的生產中,實現了高產量、低廢品與少返工的穩定運行效果。

結語:精度競爭的本質是價值競爭

超薄金屬產業的競爭,歸根結底是精度與價值的競爭。企業不再僅僅考量設備投入,而是衡量技術升級能否提升良率、穩定生產,并降低能源與維護成本―即全周期的綜合價值。精度的提升直接轉化為下游產品性能、可靠性和經濟效益,這也是高端制造企業尋求競爭優勢的核心杠桿。

ABB低應力板形系統的推出,恰恰印證了行業真正的破局點。當一款產品能夠幫助用戶在提升良率、穩定生產與控制總成本之間實現統籌優化時,它便不再僅僅是供應鏈中的一個設備,而是成為了用戶構建自身競爭優勢的關鍵一環。

提交

中國激光設備設計獲國際認可!邦德激光摘得紅點設計最高獎

格力廣交會再突圍解碼:中國智造憑什么贏得全球市場持久信任?

同心同夢 共創未來——冰山松洋壓縮機開業三十周年慶典圓滿舉行?

Vicor 拓展與深化其知識產權(IP)授權業務

精密生產 + 可靠電力 !山特城堡 UPS 助力手機制造“零中斷”

投訴建議

投訴建議