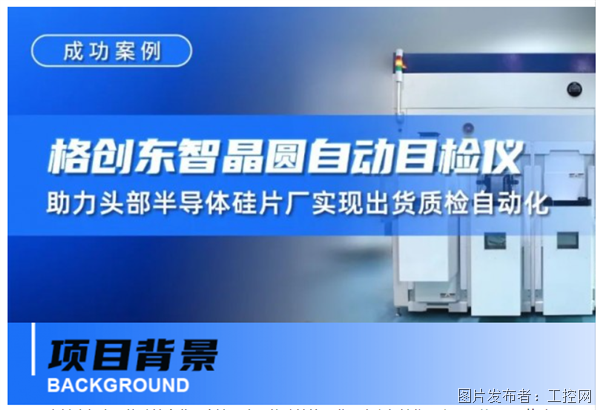

降本增效,格創(chuàng)東智晶圓自動目檢儀助力半導體硅片質檢實現(xiàn)自動化升級

國內某頭部半導體硅片企業(yè),專注于半導體硅片的研發(fā)、生產與銷售,產品覆蓋 4-12 英寸酸腐片、拋光片、外延片等關鍵半導體材料,是集成電路、分立器件及傳感器等半導體產品制造的核心材料供應商,在國內半導體硅片產業(yè)鏈中占據(jù)重要地位。

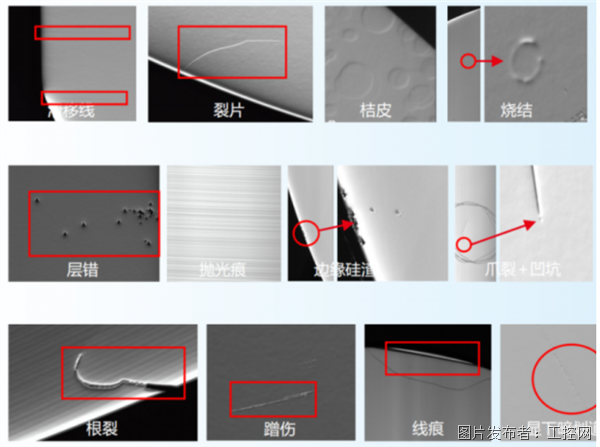

半導體硅片作為半導體產業(yè)鏈的基礎材料,生產工藝流程復雜,易產生裂片、桔皮、晶孔等多種復雜缺陷。目前多數(shù)硅片工廠依賴人工目檢進行缺陷檢測,但隨著產能提升與工藝要求升級,人工檢測的弊端日益凸顯:

標準不一,效率低下:人工判定標準不統(tǒng)一,導致檢測效率低下,難以匹配高產能需求;

人力依賴,成本高昂:質檢人員流動性大,培訓周期長達3-6個月,人力成本居高不下;

精度不足,良率受限:人眼最小可識別缺陷約5μm,無法滿足0.3μm級的高精度工藝要求;

數(shù)據(jù)缺失,難以追溯:無系統(tǒng)化缺陷記錄,歷史數(shù)據(jù)無法追溯,難以支撐質量分析;

缺陷繁多,根因難定:缺陷種類多(超20種常見類型),人工統(tǒng)計難以量化數(shù)據(jù),無法定位缺陷根因;

實時監(jiān)控難:缺乏實時數(shù)據(jù)反饋,無法及時鎖定工藝異常,易導致批量質量問題。

缺陷示意圖

針對半導體硅片生產工藝特點及高精度檢測要求,格創(chuàng)東智推出ALIOTH系列S800F自動目檢儀,專為外延片、拋光片的缺陷檢測設計,通過CV(計算機視覺)+AI復合算法實現(xiàn)缺陷的自動化檢測、分類與統(tǒng)計,全面提升質量控制能力。

01 高精度外觀缺陷檢測

采用高分辨率機器視覺系統(tǒng),實現(xiàn)0.3μm級檢測精度,精準定位并抓取表面缺陷;

獨創(chuàng)光學系統(tǒng)設計(多光源組合+偏振光調節(jié)),大幅提升滑移線、桔皮、燒結等疑難缺陷的檢出率(較傳統(tǒng)設備提升30% 以上);

支持缺陷自動分類(覆蓋20+常見類型),分類準確率達 95% 以上。

02 全流程數(shù)據(jù)統(tǒng)計與分析

實時統(tǒng)計缺陷分類占比、位置分布,生成可視化報告,快速定位工藝改善方向;

批量分析缺陷變化趨勢,追溯缺陷產生的設備/工藝環(huán)節(jié),實時監(jiān)控設備性能波動;

結合生產數(shù)據(jù)進行缺陷根因分析,為工藝優(yōu)化(如拋光參數(shù)調整、清洗流程改進)提供數(shù)據(jù)支撐。

03 自適應缺陷識別能力

通過自適應成像配置(亮度/焦距自動調節(jié))及多模式成像(明場/暗場/熒光),適配不同規(guī)格硅片(4-12英寸);

搭載無監(jiān)督遷移學習AI算法,無需人工標注即可自動識別新型缺陷,縮短新缺陷檢測響應時間(從傳統(tǒng)的2周縮短至1天);

聯(lián)動設備控制系統(tǒng),當缺陷率超過閾值時自動報警,鎖定工藝異常。

人力成本大幅降低:單條產線質檢人力投入降低60%;設備檢測速度達30秒/片,支持 24 小時不間斷運行,滿足高產能需求。

檢測精度與一致性提升:缺陷檢測整體準確率達 99%,其中硬傷類缺陷(如崩邊、裂片)檢出率99.9%,程度損傷類缺陷(如拋光痕、滑移線)檢出率95% 以上,統(tǒng)一檢測標準,消除人工主觀誤差。

出貨良率顯著改善:通過缺陷根因分析優(yōu)化工藝(如調整拋光壓力、改進清洗液配比),出貨良率明顯提升,年減少不良損失超千萬元。

數(shù)據(jù)化質量管理體系建成:實現(xiàn)缺陷數(shù)據(jù)全留檔、可追溯,累計存儲 100萬+片硅片缺陷數(shù)據(jù),為工藝持續(xù)優(yōu)化提供堅實支撐。

提交

德承工控機推薦:GM-1100嵌入式MXM GPU工控機

何以中國 | 聽竇強博士講三顆“中國芯”的故事

一芯撐起AI全圖景,看英特爾®至強® 6900P展示實戰(zhàn)實力

智微工業(yè)發(fā)布工業(yè)平板主板OVS主板雙新品PPB-5002/7001

?華大北斗入選深圳品牌發(fā)展白皮書 領航者榮膺 "品牌功勛人物"

投訴建議

投訴建議