【應用案例】IP67-E系列應用于鋰電池PACK生產線

我國科研團隊在固態鋰電池領域利用聚合物分子的設計靈活性,在主鏈同時引入具有離子傳導功能的乙氧基團和具備電化學活性的短硫鏈,制備出在分子尺度上實現界面一體化的新型材料。為解決固態電池界面阻抗大、離子傳輸效率低的關鍵難題提供了新路徑。我國在不斷攻破固態鋰電池的一層層難題,但逐步轉化為量產的鋰電池生產線還需要時間。

鋰電池模組PACK生產線是將多個電池單體組合成一個完整的電池模組,并進行焊接、測試、分裝、包裝等工藝的生產線,也是連接電芯和終端產品的關鍵。

解決方案

痛點一:鋰電池模組PACK生產線長、布線繁瑣

傳統方案中,控制器與 IO 模塊依賴長距離信號線連接,實現工位執行器控制與信號接收。由于 PACK 生產線總長通常較長,長距離布線不僅施工復雜、成本偏高,還易因線路冗余引發信號干擾等問題。

華茂歐特的IP67-E方案:IP67-E總線耦合器的B01、B02接口分別可通過WellAUBUS內部總線擴展在150米的距離里16個模塊,即最大可在總長300米的產線里,擴展32個模塊,無需長距離鋪設零散信號線,大幅簡化布線流程,降低線路干擾風險,適配長生產線的靈活布局需求。

痛點二:故障維修效率低下

傳統方案的長距離信號線不僅增加了故障排查難度,難以快速定位問題節點,且排查后需重新鋪設長距離線路,導致停機維修時間長,嚴重影響生產連續性。

華茂歐特的IP67-E方案:采用模塊就近安裝設計,搭配國際標準統一接口與標準化線纜,使線路布局清晰規整。故障發生時,可直接定位至具體模塊,工程師點對點檢修無需冗余操作,大幅縮短故障排查與維修時間,提升生產線稼動率。

應用效果

調試效率顯著提升:模塊就近安裝與標準化布線減少了接線錯誤概率,工程師無需花費大量時間進行重復調試,調試周期較傳統方案大幅縮短;

運維成本有效降低:統一接口與模塊化設計降低了維修技術門檻,故障處理時間縮短60%以上,減少因停機造成的生產損失;

現場圖片

提交

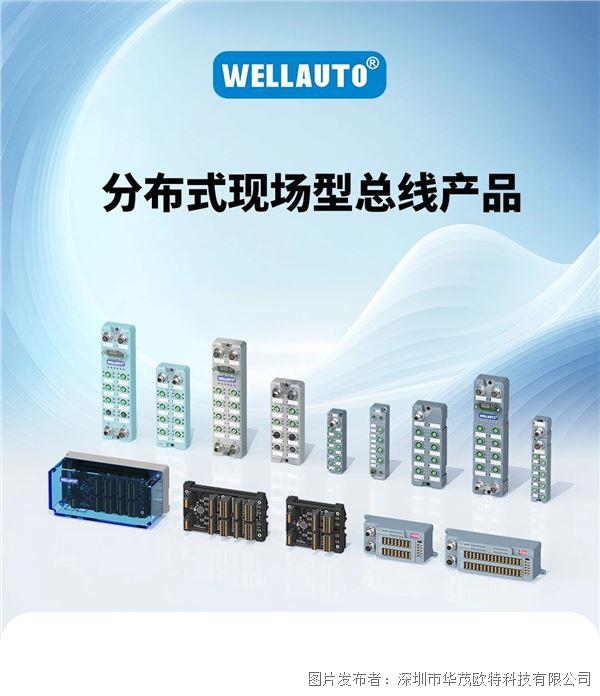

【華茂精選】多款現場型產品,從極端工況到通用,場景全覆蓋!

華茂歐特IP67總線接口連接線(2)

華茂歐特IP67模塊M12電源接口連接器

華茂歐特IP67總線通訊接口連接線(1)

華茂歐特IP67模塊7/8“電源接口連接器

投訴建議

投訴建議