【典型項目】精益求“精”,以流程模擬驗證批次控制——和利時攜手杭州聚合順打造新材料智慧轉型特色之路

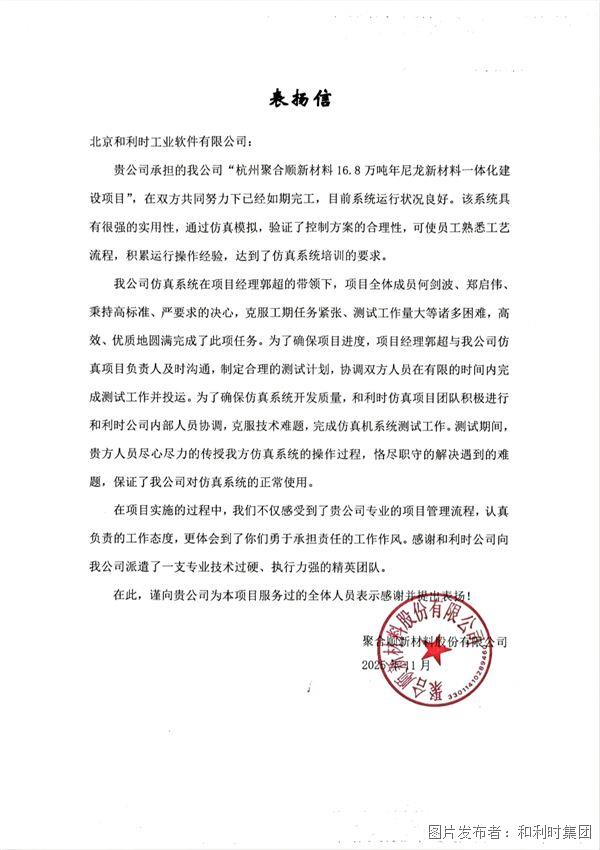

作為國家戰略先導產業,中國新材料領域正迎來從“制造”到“智造”的歷史性跨越。杭州聚合順新材料股份有限公司(以下簡稱:杭州聚合順)作為國內新材料領域領軍企業,以前瞻性戰略視角,攜手和利時打造16.8萬噸/年尼龍新材料一體化智能工廠項目,闖出一條產業適配的特色智造之路。

項目采用和利時XMagital智能系統生產控制操作集群解決方案,以和利時自主研發生產的DCS 分布式控制系統、Batch批量控制系統及OTS流程模擬(驗證)系統為依托,實現生產控制操作的全面智能。但杭州聚合順的追求遠不止于此,正是源自其對于產品品質與生產效能的堅持,項目首創的“OTS模擬驗證批量控制”解決方案,開創了虛實聯動、雙向賦能的生產路徑,為行業創新發展注入新動能。

尼龍新材料行業邁向高端制造的進程中,始終被三大核心難題所困擾:

●工藝驗證依賴物理調試,試錯成本高、投產周期長;

●批次管理缺乏系統性支撐,難以實現工藝的精準復刻與全流程追溯;

●人工操作環節密集,經驗缺失易引發品質波動與安全隱患。

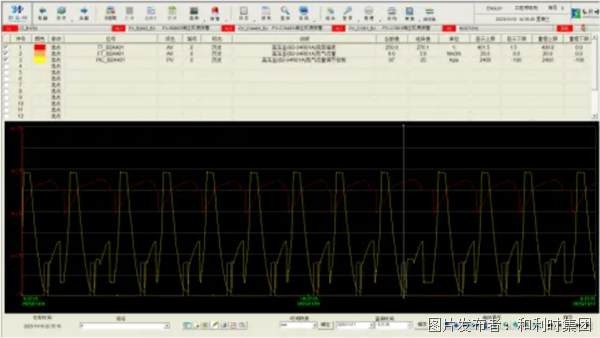

面對行業難題,和利時與杭州聚合順充分溝通,結合現場需求,依托和利時自主可控的MACS DCS控制系統與HOLLiAS Batch批量控制軟件,為杭州聚合順PA66產線搭建起從指令下發到設備執行的自動化流水線。同時,采用和利時自主研發的OTS流程模擬(驗證)系統,于GPRES動態仿真平臺搭建PA66的全流程機理模型,并結合國際領先的虛擬控制器技術,與Batch系統進行系統性整合,實現控制邏輯驗證和1:1還原的現場操作場景,最終達成“模擬預演、精準執行”的“智造”閉環,推動生產控制精度和生產效能再次同步提升。

項目亮點

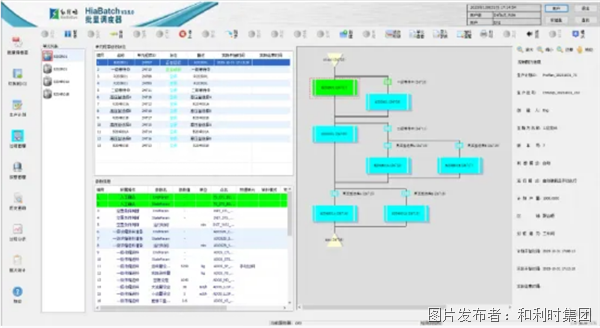

精準管控,全流程追溯

項目采用和利時批量控制系統,遵循 ISA S88國際標準,兼具管理功能及執行功能,創新開發“基于Batch的訂單批量下發+DCS程序順序執行”模式,為尼龍66產線生產過程提供嚴謹、標準、詳細的工藝配方與動作步序,可實現多產線與多批次靈活、安全管控。系統同時打通 ERP/MES 與 DCS 的上傳下達的數據通道,為全流程透明化生產打下堅實基礎。

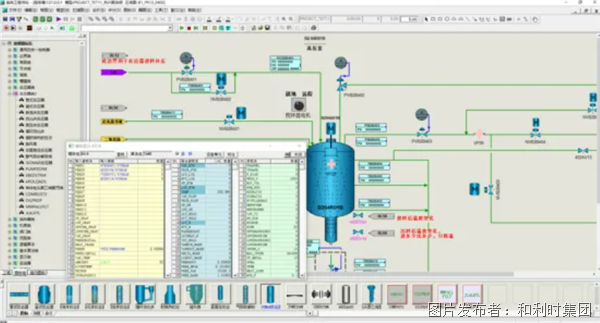

1:1復現真實場景,提升操作技能

項目基于GPRES嚴格機理建模平臺,采用真實的 DCS 組態,結合領先的虛擬 DPU 技術,全面搭建覆蓋工藝模擬、控制模擬、Batch交互驗證三大核心的全方位模擬驗證底座,1:1復現真實場景,不斷提升操作人員生產控制水平。

虛擬調試,提升投產效率

動態的工藝機理模型與真實的Batch數據交互進行實時數據交互,是項目的又一創新應用,機理模型如實還原尼龍生產中反應過程、設備啟停、管線內物流變化、物料的溫度變化、設備的壓力變化等,構建完整的“數字孿生調試中樞”,通過“設計驗證→孿生測試→方案改進→響應反饋”的閉環調試,保證Batch控制邏輯中的工藝調度及控制策略在投產前已經完全調試正確,并已得到可靠性驗證,大幅縮短實際裝置中的調試周期,避免風險與浪費,降低投產風險與成本并有效提升產品品質。

雙方的合作,使“智能工廠”建設從概念層面,落地為基于模型、可驗證、可遷移的工程化技術體系。依托 OTS+Batch 融合方案,杭州聚合順構建起面向尼龍新材料裝置的數字孿生平臺,實現了從工藝流程建模、控制策略虛擬調試,到現場批量執行與運行優化的閉環鏈路。這不僅是一套面向單一裝置的解決方案,而是一整套可復制、可推廣的數字孿生底座,為后續更多裝置與更多工廠的智能化升級打開了空間。

面向未來,和利時將繼續以 OTS+Batch 融合技術為核心支點,疊加工業 AI、工業互聯網等前沿能力,持續豐富數字孿生在新材料、化工、能源等領域的場景化應用版圖。我們期待與更多中國制造業伙伴一起,把每一座工廠都建設成“先在模型里跑通一次”的智慧工廠,共同推動中國工業在智能化、綠色化、高端化的道路上行穩致遠。

提交

賦能國際 智聯未來——和利時圓滿完成國際工程師專項培訓,助推工業智能化技術落地

和利時牽頭編制的《風光電解水制氫智能調控系統技術規范》團體標準正式發布

中國涂料工業協會蒞臨和利時北京總部參觀交流

聚焦AI,智見未來!和利時邀您共赴2025第二十屆中國智能交通大會

和利時與上海自儀院達成戰略合作,共筑工業智能化安全可靠基石

投訴建議

投訴建議