機器視覺的鋰電池疊片應用

在動力鋰電池市場持續爆火的今天,疊片工藝作為鋰電池制造的核心環節,其精度直接關系到電池產品的性能與安全性。正負極片與隔膜之間的相對位置若出現微小偏差,就會減少極片的有效反應面積,嚴重時更會造成電池內部短路。

隔膜在分隔正負極片后,其邊緣需要超出極片2mm~5mm,如果極片位置不合規格,就會對下工序的頂、側封環節精準定位極片實際邊緣位置產生影響,導致無法有效完成自動封裝作業。

在傳統疊片方式中,單純依靠機械定位,則無法應對極片材質多樣、表面易產生靜電吸附雜質,以及生產過程中可能出現的極片變形等復雜工況。

面對這些挑戰,MasterAlign視覺系統應運而生,成為破解鋰電池疊片精度瓶頸的核心技術方案。這一系統通過高分辨率工業相機與先進圖像識別算法的結合,正在成為破局疊片工藝難題的核心鑰匙。

MasterAlign視覺系統的核心技術優勢體現在其超高精度的定位能力上。系統搭載的高分辨率圖像采集設備,結合先進的圖像識別與深度學習算法,能夠快速、精準地識別極片的輪廓、邊緣特征以及預設的定位標識點。

即使極片表面存在細微劃痕、污漬,或是因材質特性產生的反光、色澤不均,系統也能通過多維度圖像分析與智能降噪處理,實現±0.01mm的超高精度定位,這相當于將一根頭發絲精準分成幾十份。

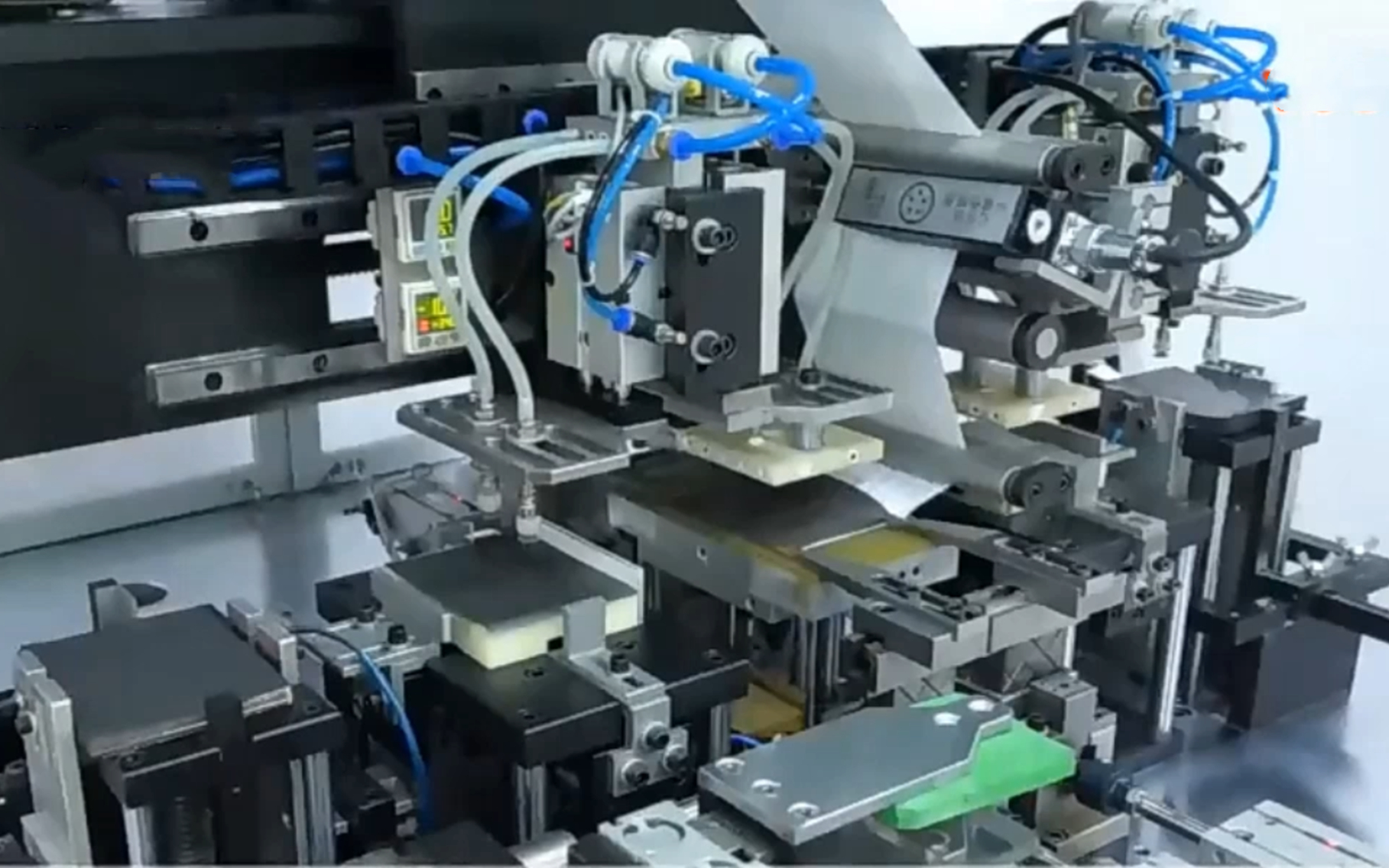

精準定位只是第一步,視覺引導讓疊片動作真正“活”起來。系統實時將精準的位置信息傳遞給疊片設備,指揮其完成精細的取放、堆疊動作。

它不只是告訴設備“放哪里”,更能根據極片材質、厚度等特性,智能微調壓力、速度和角度,確保每一層極片都能均勻、穩定、無應力地落在預定位置。

同時,MasterAlign視覺系統的可視化操作界面設計,正是機器視覺技術能夠迅速融入工業生產環境的關鍵所在。

該系統的操作界面設計極其便捷直觀,工程師無需深奧編程背景,通過簡單的參數設置和圖形化操作即可完成配置。

經過實際生產驗證,新員工經過短暫培訓就能獨立操作,大大縮短了人員適應周期,降低了技術門檻。這種用戶友好型的設計思路,極大地降低了技術使用的門檻。

可視化操作界面的優勢不僅體現在易用性上,還表現在系統的強大兼容性。MasterAlign系統可輕松與各類鋰電池疊片設備無縫集成,無論是傳統的手動疊片機,還是先進的自動化高速疊片設備,都能實現高效協同工作。

這種廣泛的兼容性大幅降低了企業設備更換成本,使得技術升級更加平滑順暢。

實時數據監控界面顯示偏移量、設備狀態等參數,異常數據自動報警并生成生產報告。這種直觀的可視化反饋機制,讓操作人員能夠實時掌握生產狀態,及時作出調整。

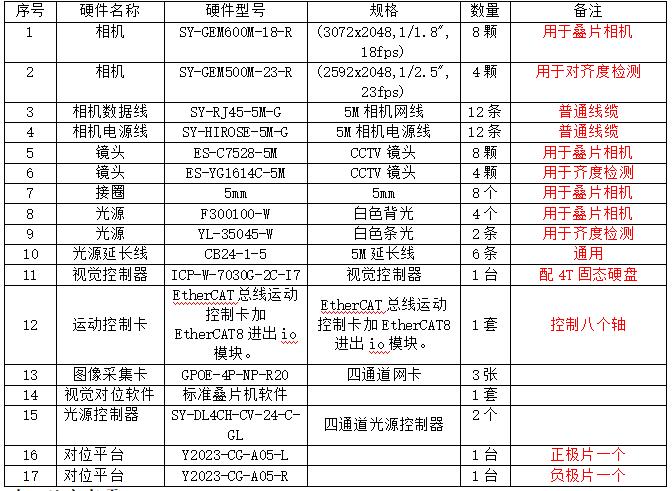

配置清單如下:

機器視覺在鋰電池疊片中的應用成效已經在實際生產中得到驗證。采用MasterAlign視覺系統后,疊片良品率可輕松躍升至98%以上,讓質量管控不再是難題。

與此同時,疊片效率相較傳統方式飆升3-5倍,人工干預和勞動強度大幅降低。這種效率提升不僅意味著生產成本的降低,更使得企業在激烈的市場競爭中能夠更快地響應客戶需求。

隨著智能制造的不斷發展與升級,機器視覺技術在鋰電池疊片領域的應用前景十分廣闊。面對鋰電池行業競爭白熱化的現狀,質量與效率已成為制勝關鍵。

以MasterAlign視覺系統為代表的機器視覺技術,正以其強大的視覺對位、智能的視覺引導和便捷的操作體驗,為鋰電池疊片工藝注入高精度與智能化的新動能。

在構建更強大、更可靠鋰電池的道路上,這一雙“智慧之眼”的價值,只會愈發閃耀,為鋰電池制造企業的智能化轉型提供堅實支撐。

提交

機器視覺的薄膜對位絲印應用

一文讀懂工業線陣與面陣相機區別

機器視覺的PCB板引導上料應用

機器視覺的電路板字符缺陷檢測應用

機器視覺的汽車中控屏FPC模切應用

投訴建議

投訴建議