RFID墨水屏賦能企業粉料處理流程智能化

在智能制造加速滲透的背景下,快消行業作為民生經濟的核心支柱,正面臨產能擴張與品質管控的雙重考驗。粉料作為食品、日化等產品生產的核心原料,其轉運與投粉環節的信息傳遞效率,直接決定了生產節奏與產品質量穩定性。

一、應用背景

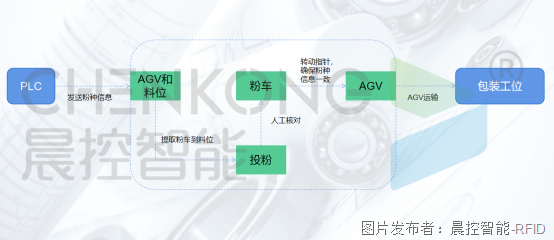

某快消企業在粉料處理場景中,需通過專用粉車完成粉料的車間內轉運與精準投粉,傳統業務流程高度依賴人工操作與設備協同, 流程如下:

1.指令下發:生產控制系統(PLC)向自動導引車(AGV)與料位設備發送任務指令,明確待轉運粉料的種類、重量及目標工位信息;

2.人工核對與操作:AGV 將粉車運送至指定料位后,需由工人手動轉動粉車上的指針式轉盤,使轉盤顯示的粉種信息與實際裝載的粉料保持一致;

3.二次校驗與投粉:粉車抵達包裝或混合工位后,操作人員需再次核對指針信息與生產工單是否匹配,確認無誤后方可執行投粉操作。

二、行業痛點

隨著企業產品線不斷豐富、產能持續提升,傳統流程對人工的強依賴特性,逐漸無法滿足 “高效流轉、精準管控、成本優化” 的生產需求,即便考慮替代技術方案,仍存在難以規避的缺陷,具體表現如下:

(一)傳統人工流程的核心痛點

1.信息誤差風險高:指針式轉盤的人工調節易因操作疏忽、疲勞等因素出現錯誤,導致顯示信息與實際粉料不符,進而引發投粉錯配,直接影響產品配方準確性,甚至造成整批次產品報廢;

2.生產效率受制約:單輛粉車從 AGV 提取到完成投粉,僅人工核對與指針調節環節就需耗時約 1 分鐘,在日均數百次轉運需求下,累計耗時嚴重擠占有效生產時間,制約整體產能釋放;

3.人工成本居高不下:僅粉料處理相關的 2 個核心工位,每年人工薪酬及管理成本就高達 9.6 萬元,長期來看顯著增加企業運營負擔。

(二)平板顯示器方案的固有缺陷

為替代人工指針,企業曾調研 “平板顯示器 + UPS 電源” 方案,但該方案與工業生產場景的適配性極差:

1.維護成本高昂:平板電腦續航有限,需每日人工拆卸充電,增加額外工作量;且屏幕易受粉塵污染,需頻繁清潔維護;

2.安全隱患突出:生產現場存在大量輕質粉料,UPS 電源的電路接口易因粉塵堆積引發短路,甚至存在粉塵爆炸風險,不符合 NFPA 69 等工業安全標準;

3.改造難度大:粉車需重新設計結構以容納 UPS 電源,不僅增加設備改造費用,還可能影響粉車的密封性與轉運穩定性。

三、應用方案

針對上述痛點,晨控智能推出以 “超高頻 RFID 電子紙標簽 + 工業讀寫設備” 為核心的一體化解決方案,通過技術創新實現粉料信息的自動同步、實時顯示與精準追溯,結合企業粉車結構尺寸與顯示需求,提供合適工業級電子紙產品,均具備低功耗、高防護特性,同時搭配UR12 超高頻讀卡器,實現電子紙與 PLC 系統的數據高速傳輸與交互;具體流程:PLC 系統根據生產計劃,自動生成包含粉種、目標工位、投粉量等信息的任務令,并同步至生產管理系統,當 AGV 攜帶粉車抵達料位時,UR12讀卡器接收系統指令,將任務信息快速寫入粉車上的電子紙標簽,電子紙接收數據后即時刷新顯示內容,操作人員可直觀查看準確信息,無需任何手動調節,且信息與 PLC 系統保持完全一致。

方案實現 “PLC 系統 - 電子紙標簽 - 生產工位” 的數據閉環管理,粉料轉運狀態、物料信息可實時同步至企業制造執行系統(MES),為生產調度、質量追溯提供精準數據支撐。這種 “數據自動流轉、狀態實時可視” 的模式,推動企業從 “人工經驗驅動” 向 “數據驅動” 的生產管理轉型。

四、應用產品

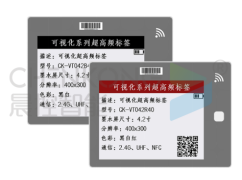

晨控VT042系列可視化標簽特點:系列可視化標簽同時支持2.4G、NFC、UHF多種工作頻率,可供用戶多種方式編輯墨水屏顯示內容,可視化標簽不僅支持墨水屏全屏內容刷新還集成了局部內容刷新,使得用戶體驗更加流暢;同時基于墨水屏的特性硬件電路采用超低功耗設計,使得可視化標簽設備體積更小,更節能;可視化標簽配套墨水屏顯示內容編輯上位機組態軟件。

提交

RFID工業級墨水屏助力無紙化系統

晨控CK-FR08-E00與三菱通訊

解鎖倉儲管理新效能:RFID 技術實現

RFID推動汽車底盤零部件生產系統

RFID賦能光伏電池片制造智能化躍遷

投訴建議

投訴建議